輸送帶掉礦原因分析及解決措施知識分享

輸送帶掉礦原因分析及解決措施知識分享

導讀

輸送帶運輸作為主要的運輸方式,在礦山行業應用十分廣泛。攀鋼集團在鐵礦礦石開采中使用的帶式輸送機,由於建成時間較早,輸送帶寬度較窄,加之顎式破碎機自身的工作特性決定了出料粒度較大,運輸途中經常發生掉塊,影響輸送帶安全穩定運行,給生產造成了較大影響。筆者結合生產實際,主要分析發生掉礦的各種原因,找出主要因素,通過為導料槽加裝自製攏料槽的方式,解決了窄輸送帶運輸大粒度礦石易掉塊的問題。

某某集團礦業有限公司朱蘭鐵礦分公司 其生產流程為爆破—鏟裝—汽車運輸—破碎—輸送帶運輸—鐵路運輸,然後進入選礦單元。其中,輸送帶運輸的主要產線為礦石破碎站帶式運輸 A 級產線,由 2 台山特維克 SV1862 棒條式給料機、2 台山特維克 CJ815 顎式破碎機和 6 條帶式輸送機構成。原料經 SV1862 給料機送入 CJ815 破碎機破碎後,經 5 號、6 號接料輸送帶匯總至 N01 帶式輸送機,然後經 N02、N03、N04 帶式輸送機運輸進入鐵路運輸係統料倉。礦石破碎站帶式輸送產線原設計能力為年產 1 000 萬 t,近年由於生產需要,公司要求充分挖掘設備的富餘能力,但受製於輸送帶寬度較窄,產能得不到有效提高。2022 年計劃產量 1 150 萬 t,當年 1—5 月,已完成 569 萬 t,由於產量的逐年升高,對產線的穩定運行提出了更高的要求。

1、帶式運輸產線運行現狀

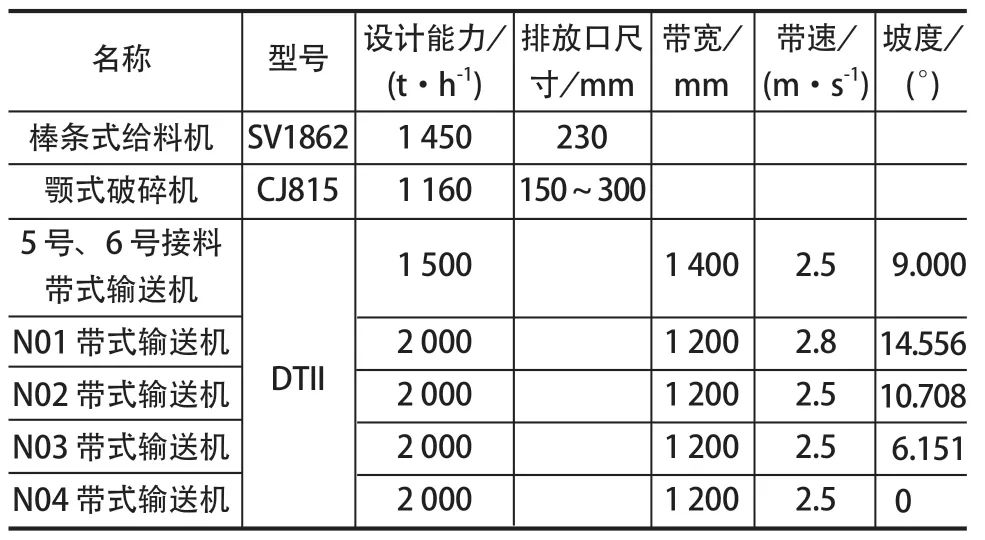

礦石破碎站帶式運輸產線設備主要性能參數如表 1 所列。該產線自設計建成以來,輸送帶寬度就存在差異,接料輸送帶寬度是 1 400 mm,而 N01 輸送帶寬度隻有 1 200 mm。因此,礦石從接料輸送帶掉落到運輸輸送帶上時較為散亂,在 N01 帶式輸送機尾部導料槽結束位置,經常發生以下幾種情況:

表1 礦石破碎站帶式運輸產線設備主要性能參數

(1) 礦石從運輸輸送帶上掉落撞擊,導致托輥支架變形;

(2) 礦石從輸送帶兩側掉落,撞擊拉繩開關拉線而造成拉繩開關動作,導致停機;

(3) 礦石掉落在回程輸送帶上,觸發其防撕裂開關動作停機;

(4) 礦石進入尾輪滾筒,損傷輸送帶。

一旦掉落的礦石觸發保護裝置動作,將連鎖上遊設備同步停機。但由於各設備從接收停機信號至完全停車的時間不一致,會導致各漏鬥出料口堆積礦石,對帶式運輸係統的平穩運行產生較大影響。

2、掉礦原因分析

經查看運行監控視頻可知,發生掉塊時,N01 輸送帶未發生跑偏。礦石從 5 號、6 號接料輸送帶匯總到 N01 輸送帶後,料堆在理想情況下應該呈中間高、兩邊低的錐形。但由於礦石的尺寸不一致,部分超過 350 mm 的大尺寸礦石靠在導料槽內側,在離開導料槽時向兩側傾斜,伸出輸送帶外,撞擊沿途托輥後掉落,部分甚至直接掉出輸送帶,觸碰保護裝置導致停機。根據現場生產經驗分析可知,出現此現象的原因主要有以下幾點。

2.1 操作原因

2 台給料機的處理能力都是 1 450 t/h,2 條接料輸送帶寬度均為 1 400 mm,帶速均為 2.5 m/s,設計能力均為 1 500 t/h;而 N01 帶式輸送機帶寬為 1 200 mm,帶速為 2.8 m/s,設計能力為 2 000 t/h。N01 帶式輸送機運輸能力小於上遊輸送帶,生產時需隨時通過遠程控製給料機的啟停對給料速度和頻率進行調整。遠程操作人員如果未及時調整給料頻率,便會導致 N01 帶式輸送機料流堆積過多,發生掉塊。

2.2 設備原因

山特維克 CJ815 破碎機排放口尺寸為 150~300 mm 可調,但由於顎式破碎機工作方式的原因,在破碎時,厚度超過 300 mm 的礦石也有一定概率通過。且由於排放口長度達 1 500 mm,部分長度超過 300 mm 的片狀礦石也會未經破碎直接通過破碎機,造成落在輸送帶上的部分礦石尺寸超標。

2.3 工藝原因

礦石在經過 2 台破碎機後,經平行布置的 5 號、6 號接料輸送帶匯總在 N01 輸送帶上。靠近 N01 輸送帶尾部的 5 號接料輸送帶上的礦石掉落在 N01 輸送帶的底部,分布形狀為中間高、兩側低。而經 6 號接料輸送帶匯總時,N01 輸送帶上已載有部分礦石,6 號輸送帶落下的礦石撞擊在 N01 已有的料流上,較大尺寸的礦石會被衝擊到輸送帶的兩側。

2.4 導料槽原因

N01 尾輪導料槽是上口比下口稍大的喇叭狀,礦石經破碎機後,由料倉滑落至輸送帶上,由於礦石尺寸不一,尺寸較大的礦石易靠在導料槽兩側隨輸送帶向前運行,一旦脫離導料槽的約束,料堆便會向兩側滑落,部分尺寸較大的礦石則會超出輸送帶或直接掉落,撞擊托輥及托輥架。靠邊的小尺寸礦石離開導料槽後被大塊擠壓,則會直接掉出輸送帶,撞擊支架後掉落在回程輸送帶上。

3、解決措施

設備原因及工藝原因解決難度較大,需要新工藝、新設備,成本投入高,暫不考慮,筆者主要對操作原因及導料槽原因進行討論,提出解決方案。

3.1 量化操作

根據 N01 帶式輸送機運行規程,點檢人員專門為此製定了量化操作指南。指南規定,當 N01 帶式輸送機正常生產運行時,當遠程操控顯示麵板上的工作電流達到 52 A,操控室內便發出報警聲,提醒操作人員及時降低給料機頻率,保證給料機進入破碎機的料流緩慢降低,以此減少到 N01 帶式輸送機上的礦石。但由於料流從給料機到 N01 帶式輸送機有一段距離,夜班生產操作人員很難及時操作控製係統。而且,給料機長時間低頻率生產,也與該礦生產要求有悖。所以此辦法有一定的局限性,不能從根本上解決問題。因此,亟需一種有效的輸送辦法,減少上述情況的發生,保障生產的安全與高效。

3.2 攏料槽的製作與安裝

經過技術人員對生產現場的觀察分析,發現隻需保證輸送帶上的礦石保持中間高、兩側低的穩定錐型結構,便能避免運輸過程中發生掉塊。

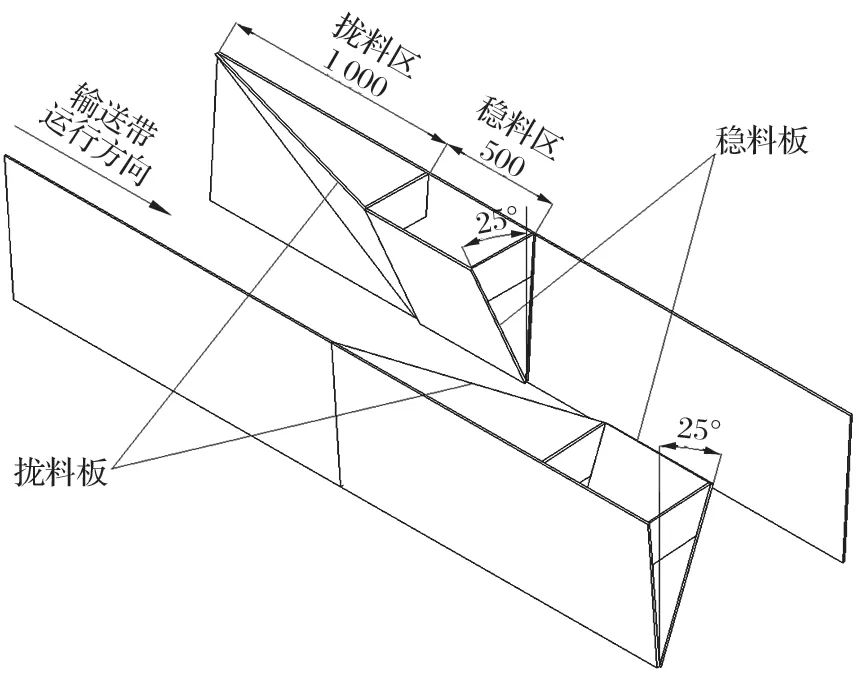

筆者提出一種適用於窄輸送帶的運輸攏料槽裝置,可設置在帶式輸送機的輸送帶側部導料槽板上,解決運輸過程中的掉礦問題。此裝置主要由攏料區和穩料區 2 部分組成,結構如圖 1 所示。

圖1 攏料槽結構示意

攏料區設置在導料槽板上,與導料槽板在輸送帶所在平麵上形成三角形區域,同時形成倒三角形空間,其靠近輸送帶的斜麵與物料接觸,使物料向中心靠攏;穩料區也設置在導料槽板上,沿著輸送帶運行方向設置在攏料區的前部,與導料槽板在輸送帶所在平麵方向上形成矩形區域,其矩形區域的長邊與輸送帶上的物料接觸,使物料保持在中心位置。

攏料槽製作方法如下:

(1) 用 1 500 mm×600 mm×10 mm 的 Q235 鋼板製作導料槽背板;

(2) 在背板靠近漏鬥的方向製作 1 000 mm 長的攏料區,攏料板前端上部向內側傾斜,保證前端麵與通過相交點的垂線夾角為 25°,使大塊礦石能通過攏料區的擠壓逐步向中間聚攏;

(3) 在攏料區末端繼續按 25°角焊接製作穩料區,使大塊礦石在經過聚攏後進一步增加料堆穩定性,減小離開導料槽後向兩側垮塌的概率;

(4) 在攏料區與穩料區焊接肋板,與背板連接成一個整體,增加攏料槽整體的穩定性,攏料區和穩料區在輸送帶運行方向上的長度比為 2∶1;

(5) 穩料區和攏料區背板的外側均覆蓋錳鋼板,分別用沉頭螺栓將其安裝在攏料板與穩料板上;

(6) 在輸送帶兩側的導料槽設置攏料槽,在導料槽板的左右兩側分別設置第一、第二輸送帶運輸攏料槽,使其首尾相對;

(7) 在原導料槽 3 m 長的範圍內,左右錯開各割去 1 500 mm 長,將新製作的 2 件攏料槽分別焊接在原導料槽的切割部位,最後用槽鋼製作 2 道龍門架,使左右攏料槽成為整體,防止被擠壓變形,完成安裝的攏料槽如圖 2 所示。

圖2 攏料槽安裝示意

輸送帶運輸攏料裝置與物料接觸區域由背板和錳鋼板 2 部分組成,通過沉頭螺絲連接,結構簡單,拆卸方便。錳鋼材質抗衝擊及磨損能力較強,在長期使用情況下若發生磨損,可對其進行更換,成本較低。

4、改造效果

改造完成後,經近 1 年時間的運行觀察,該位置掉塊量減少了 90%,從根本上解決了掉塊問題,縮短了帶式輸送機的故障停機時間,極大地增加了係統穩定性,保證了生產的平穩運行,避免了長時間停產造成更多經濟損失或發生安全事故影響生產。N01 帶式輸送機接收的礦石已基本被攏料槽約束在輸送帶中部,形成穩定的錐形結構,改造後實際運行效果如圖 3 所示。

圖3 攏料槽實際運行效果

5、結語

研究結果證明了 N01 帶式輸送機導料槽加裝攏料槽不僅可以解決掉塊問題,也能提高生產效率。現已在該線其他帶式輸送機上推廣,發生掉塊而損傷輸送帶的次數明顯減少,保證了該礦輸送帶運輸係統的穩定運行,使進一步釋放產能得到了有力保障。