汽機滑參數停機中的汽溫控製知識分享

汽機滑參數停機中的汽溫控製知識分享

某些機組滑參數停機過程中,會引起汽溫波動。其原因主要是由於不合理的滑參數停機曲線,造成減溫水量過大,這些現象對機組可造成危害及不良影響,導致滑參數停機失敗。可根據鍋爐的實際汽溫特性,在不同負荷段內采用合理的降負荷率、降溫率;對不同容量、參數、結構的機組,應根據實際情況來確定如何分段控製及每負荷段的降負荷率、降溫幅度。

所謂滑參數停機,就是逐漸降低主蒸汽和再熱蒸汽參數進行減負荷,直至達到要求的參數後停機、停爐。火電機組采用滑參數停機,主要是為了停機後,使機組參數,如鍋爐側壓力、溫度;汽機側汽缸及轉子溫度等降至較低水平。該法一般用於機組小修、大修等計劃停機,鍋爐需降至環境溫度後檢修及汽機需停運盤車及油係統檢修,以縮短停機至檢修的時間。

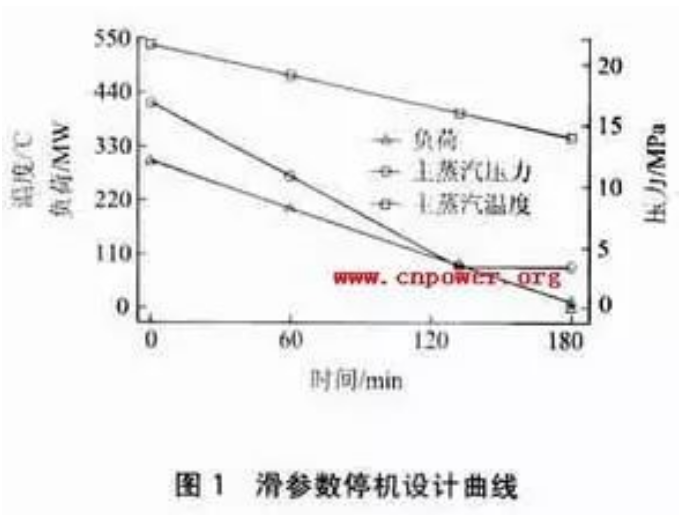

滑參數停機是降溫、降壓過程,對於鍋爐、汽機各金屬部件則是降溫冷卻過程,必然會對鍋爐的厚壁元件(汽包及蒸汽聯箱)及汽輪機各零部件內產生一定的熱應力,並影響汽輪機零部件的疲勞強度、熱變形及轉子與汽缸的脹差、機組的振動等。由於這些因素,對降溫、降壓及降負荷速率均有一定要求,隨機組容量、結構類型的不同,其要求也不同。一般要求如下:(1)主蒸汽和再熱蒸汽溫度下降速率小於1℃/min;(2)主蒸汽壓力下降速率小於0.1 MPa/min;(3)主蒸汽和再熱蒸汽過熱度大於50℃;(4)汽缸金屬溫度下降速度小於1℃/min;(5)高、中壓缸負脹差大於-2mm。當主蒸汽壓力降至3.43~4.9MPa、主蒸汽溫度降至330~360℃、負荷降至1.5MW時,打閘停機。

一、 滑參數停機過程中汽溫波動原因

1、主蒸汽、再熱蒸汽減溫水量過大

汽機製造廠一般給出滑參數停機曲線,在中、低負荷段,汽溫波動幅度較大,達到80~100℃,波動速率較高,難以控製。造成這種現象的原因是主蒸汽、再熱蒸汽減溫水量過大,達到該運行工況下主汽流量的40%左右,減溫後蒸汽溫度接近對應壓力下的飽和溫度;同時,由於滑參數停機是變負荷工況,汽溫受到燃料、燃燒狀況、風量及給水溫度等因素影響較大。無論在自動或手動控製模式下進行調整時,都較難保證汽溫的穩定下滑。尤其是在主給水切換至旁路引起汽包水位波動或給水泵轉速調節範圍較大時,都會引起減溫水量大幅度變化,造成汽溫突降,被迫打閘停機,造成滑參數停機失敗。

2、滑參數停機曲線的參數未考慮鍋爐的汽溫特性

發生這種情況是由於滑參數停機曲線要求的參數未考慮鍋爐的汽溫特性。該曲線是由汽機製造廠提供的理想控製曲線,未考慮汽溫調節由鍋爐側實現。在中、低負荷時,如果需要的溫度與實際汽溫相差較大,調整汽溫到需要溫度需較大的減溫水量,從而造成汽溫難於控製。因此,汽機製造廠提供的滑參數停機曲線隻能作為參考曲線,應在此基礎上,按鍋爐的實際汽溫特性及汽溫曲線對理想控製曲線進行修正,它不隻是隨負荷而變化的一條簡單直線。

3、鍋爐汽溫特性的差別

由於大型鍋爐受鍋爐結構、燃料性質、燃燒方式及受熱麵布置等影響,各鍋爐的汽溫特性有一定差別。有些鍋爐實際運行參數與設計參數有較大偏差,如在同負荷下鍋爐的實際汽溫曲線與滑參數曲線汽溫差別較大,必然導致減溫水量過大;有的機組在中、低負荷時,主汽溫度已達到額定溫度。在降負荷過程中,隨工質壓力、溫度的降低,金屬材料及工質的貯熱會釋放,使變負荷工況下與穩定運行時,減溫水量不同。在30%額定負荷下,如果減溫水量較大,在將給水切換至旁路而造成水位不穩時,或給水泵轉速大幅度調節造成減溫水量較大變化時,都極易造成蒸汽溫度波動或突降。

二、減溫水量及汽溫波動對機組的影響

對於噴水減溫器,要求噴後溫度至少有20℃的過熱度。否則噴入的水不能全部汽化,蒸汽中帶水,降低了蒸汽品質。部分未汽化水滴噴落到集箱內壁或蒸汽連接管內,反複的蒸幹及噴落,這些部位反複加熱和冷卻,內部產生一定的熱應力,加速該處熱疲勞,降低材料的使用壽命,甚至引起材料的破壞。

蒸汽溫度變化速度過快對鍋爐、汽機均有較大影響,甚至會造成嚴重後果。如在鍋爐高溫過熱器、高溫再熱器和蒸汽管壁和其他連接部件等高溫蒸汽工作部件中,產生較大的熱應力,該應力將加速金屬材料的熱疲勞,對特別敏感的奧氏體鋼可能會出現宏觀裂紋。汽輪機中,過大的汽溫波動,會使各主要金屬部件(轉子、汽缸、法蘭等)內出現溫差,產生較大的熱變形和熱應力,導致零部件低周疲勞,縮短汽輪機的使用壽命,或使汽缸和轉子產生裂紋。也可能使汽機脹差超限,造成通流部分軸向磨擦事故,或汽缸熱變形和轉子熱彎曲造成的通流部分徑向磨擦,甚至由於冷(熱)汽進入汽機造成大軸彎曲等。因此,一般要求:主蒸汽溫度瞬間下降50℃以上時,必須打閘停機。

三、 滑參數停機時汽溫穩定下滑的措施

1、保證鍋爐調整到好的運行狀況

滑參數停機中,要嚴格控製蒸汽溫度的下降速度,一般為1~1.5℃/min;再熱汽溫下降速度為1~2.0℃/min。溫降速度控製得如何,是滑參數停機成敗的關鍵。而溫度的控製與鍋爐的運行、調整密切相關,所以鍋爐調整後的狀況是滑參數停機成功的關鍵所在。

2、對汽溫進行分段控製

如上所述,應隨鍋爐的汽溫特性,對汽溫進行分段控製,主要以燃料的增、減來控製負荷、壓力以及蒸汽溫度的變化,減溫水僅作汽溫細調手段,且減溫水量要保持在一定範圍內,即10%~20%主蒸汽流量內,不宜過大。同時,降負荷時,應注意監視下列參數:主、再熱蒸汽壓力、溫度,汽包壁溫差,汽機軸振動,高、低壓缸脹差,上、下缸溫差,低壓缸排汽溫度,軸向位移,軸承金屬溫度等。

2.1、各個階段的操作

各階段操作如下:中、高負荷段,即60%額定負荷以上時,以降負荷、降壓力為主,主蒸汽維持額定溫度或略有降低,這樣減溫水量可保持不變或有所降低;還要考慮再熱蒸汽溫度不能低於主蒸汽溫度30℃,以防止高、中壓缸分缸處溫差和熱應力過大;中間負荷段,即40%~60%額定負荷內,由於再熱汽溫有所降低,與主汽溫度偏差增大,應適當地降低主汽溫度,其降溫幅度及速率視減溫水量而定。如果減溫水量較小,降溫幅度可適度加大,一般主汽溫度可以降至480~500℃;低負荷段,即負荷小於40%額定負荷時,隨負荷降低,主蒸汽溫度均勻、線性降低,降溫幅度較大,可達到120~150℃;在低負荷段操作中,由於主汽流量較小,汽溫易受各種因素影響,波動較大,此時應主要滿足降溫要求,嚴格控製降負荷率,降壓率也會相應較小。汽溫自動調整的優化,可以使汽溫相對穩定,但在低負荷時,建議汽溫調節投入手動方式,避免自動方式產生的頻繁調節對汽溫產生影響。

2.2、 切換主給水至旁路時的操作

30%額定負荷左右切換主給水至旁路時,應保持較少量的減溫水,即使由切換會引起汽包水位大幅波動,大幅度調節給水泵轉速以調整汽包水位時,給水與主汽壓差變化大,由於此時減溫水調節門開度較小,對於減溫水量的影響也比較小,不會引起汽溫的異常變化。

2.3、 試運或新投運機組的操作

對於試運機組或新投運機組,在初次操作時,無論汽溫控製在自動或手動方式下,調節時,均以減溫水作為細調手段。尤其是低負荷段時,應保持合理的減溫水量。自動調節時設定跟隨實際汽溫,直至降至需要的負荷、壓力、溫度。對於特定機組,根據上述方法操作,並根據實際的汽溫曲線找出合理的停機曲線,具體的分段操作與控製應按照實際情況進行,嚴格控製各段的降負荷速率。

四、 結論

1、上述操作方法實質上是根據鍋爐的實際汽溫特性,在不同負荷段內采用合理的降負荷率、降溫率。對不同容量、參數、結構的機組,應根據實際情況來確定如何分段控製及每負荷段的降負荷率、降溫幅度。

2、在降負荷過程中,要采取有利降溫的減負荷方式,如從上往下停運燃燒器、保證合理風量等,以保證汽溫均勻、穩定地下滑,減少減溫水量,提高蒸汽品質。

3、 該操作方法會增加滑參數停機時間,尤其是低負荷段的停機時間,一般可達60~90min,使燃煤機組停機費用增加。但該操作方法可保證汽溫的穩定調節,避免了汽溫波動對機組可能造成的危害,因此,保證了滑參數停機成功和機組安全。