風力發電機齒輪箱輪齒斷裂原因分析

風力發電機齒輪箱輪齒斷裂原因分析

1.故障原因的初步判斷

通過對風力發電機組中破壞的齒輪箱進行插接後看出,一個行星齒輪斷裂成為4塊,具體情況如圖1所示。通過查看齒輪箱的損壞情況能夠看出,造成行星齒圈損壞的最主要問題在於發生斷裂情況後由於傳動載荷不夠均勻還有就是斷裂的齒輪發生了錯位等。所以造成齒輪箱損壞的最直接原因在於行星輪發生了斷裂。

通過對行星齒輪破損的4塊碎片進行仔細檢查後可以發現,齒輪的八個斷麵中有六個斷麵(A-F)存在疲勞裂紋擴展的痕跡,這六個斷麵上的疲勞斷裂痕跡區域的幾何形狀都存在或多或少的差異,能夠看出每一個疲勞裂紋擴展的速度都是存在差別的,造成這一差別的主要原因在於裂紋源附近承受的應力狀態不一樣。但是這些疲勞裂紋擴展區域存在一個相似點,就是區域中都會存在一個相同的幾何形狀- 半橢圓形,這一形狀的圓心點通常處在溝槽的附近,能夠看出這一位置的應力集中要比其他位置嚴重。

2.試驗與分析

2.1化學成分分析

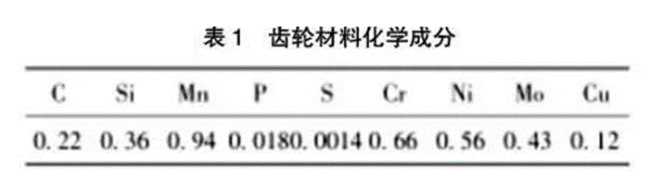

通過選擇齒輪的中間部位進行取樣分析,將齒輪表麵滲碳等加工工藝參數影響忽略不計,通過化學分析得到表1。

通過得到的檢測結果能夠看出受損的齒輪箱化學成分同生產廠家提供的標準相似,屬於接近國標GB/T3077-1999中牌號20CrNiMo的合金結構鋼。但是在化學成分上還是存在一些差異,取樣試驗的材料中Mo的含量要比國標的含量高出0.2%-0.3%,成分高出規範的允許偏差值。Mo元素在材料中的作用主要是將鋼的淬透性有效地提高,同時將火脆性降低,材料使用過程中能夠實現二次硬化,能夠獲得較好的滲碳效果和將齒麵硬度明顯提高。

2.2金相分析

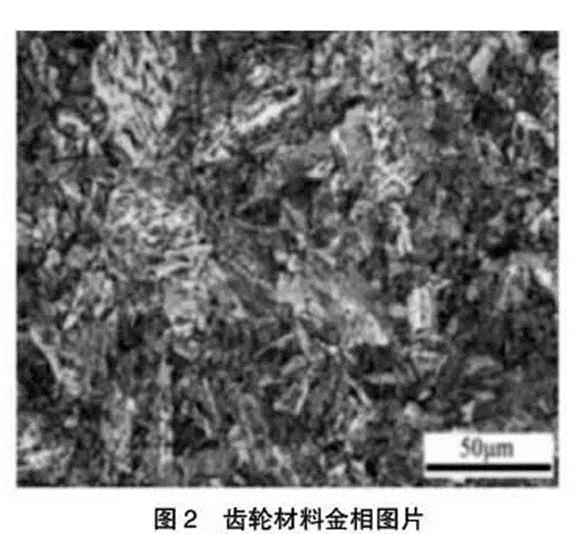

采取金相分析這種方法同化學成分分析方法具有相同的步驟,對於取得的試驗首先進行機械加工和磨削工作,接著進行化學侵蝕步驟,通過金相顯微鏡得到金相圖,具體情況見圖2。能夠看出取樣的材料選擇的合金鋼組織形式為回馬氏體組織,根據不同截麵金相圖的對比能夠看出顯微組織下基本都是相同的,這就表示受損的齒輪力學性能具有向同性。通過采取掃描電鏡的方式分析非金屬夾雜物,能夠看出夾雜物造成的母材損失主要體現在以下幾個方麵,夾雜物的硬度、密度以及幾何尺寸大小等幾個方麵。受損齒輪的夾雜物形狀多為多邊形和球狀,尺寸的大小通常在2um左右,夾雜物中心的顏色呈現出較深的黑色,邊緣呈現出較淺的灰色。

在對脆性氧化物夾雜進行分析時,因為其彈性的模量比基體要大,所以在進行塑性加工工作時不能出現形變,因此容易出現應力集中的現象,故而成為裂紋比較容易產生的地方。但是要有效的處理這一問題就需要通過塑性比較好的硫化物對其進行包裹,隻有這樣才能有效的降低這一問題的出現。但是對該材料的疲勞性能的改善,卻沒有非常合適的辦法。因為該硬質夾雜物是在軟基體內部的,所以在外力的作用下會出現脫粘而出現裂紋,嚴重者會出現斷裂現象。

2.3硬度檢測與分析

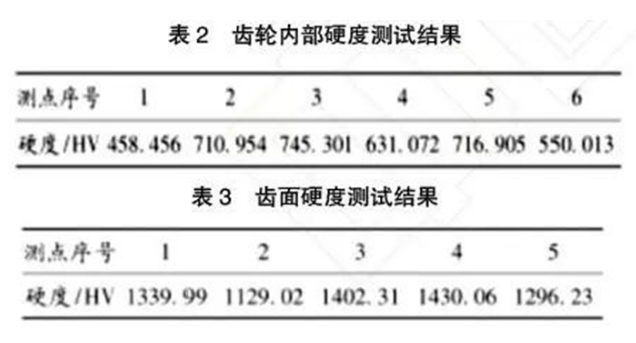

在對齒輪的硬度進行檢驗的時候通常會使用維氏的硬度計,並且在選擇試驗材料的時候還要選擇齒輪齒尖附近的材料,通常材料加工工藝的影響都是由齒麵的硬度來進行反應的,但是齒輪材料的實際硬度值通常是通過齒輪內部斷麵的硬度進行科學的反映的。所以為了有效的對齒輪的硬度進行科學的檢測,就必須要對齒麵以及齒的內部都進行科學的檢測,在檢測的過程中在對壓頭進行選擇時一般會選擇50N的菱形壓頭,並且要求錐體的兩相對麵的呈現136°夾角,此外在進行加載時,時間一般都限製在30秒,通過科學的檢測,硬度的檢測結果見表2、3。

通過科學的處理,通過上表乐鱼官网可以看出經過硬化處理,齒麵的硬度有了非常顯著的變化,但是仍然存在一定的問題,就是在齒根的位置以及到齒頂的價置其硬度分布的不是非常均勻,出現這種問題的主要原因主要是因為齒麵材料中的Mo的含量比較高,而且通過熱力口工或者滲碳等工藝導致的。所以導致最後的結果及日司經過硬化後的齒麵雖然硬度有了一定的提升但是硬度卻出現不均勻,而且如果是低速重載,最終出現磨損和裂痕的概率是非常高的。

2.4衝擊試驗與分析

在對齒輪進行衝擊試驗時通常會使用夏比擺錘衝擊方法,因為風機受到的溫差比較顯著,所以一般都會進行常溫或者低溫試驗兩種檢測方式。其檢測的材料通常也會選取斷口處的材料,一般常溫下的檢測的溫度會控製在25°C,而低溫檢測溫度會控製在- 30°C。通過試驗可以得出,一般溫度下衝擊韌值為46.12J/cm2,與國家標準相比比較低。而低溫衝擊韌性值為24.09J/cm2,與國家標準相比也比較小,由此可以看出,在常溫情況下的衝擊韌性值與低溫下的衝擊韌性值相差很大,已經超過50%,但是實際的規定二者相差應該控製在20%。所以由此可以看出,在- 30℃以下的工作環境中,衝擊韌性是不能在這種環境中進行低速重載工作。

3.結論

3.1通過有效的分析可以看出,在化學成分方麵,隻有Mo成分比較高,因此輪齒的硬度也比較高,但是齒麵的硬度分布確實不均勻的,在不能硬化或者應力過大的區域非常容易產生裂紋或者磨損;但是對於顯微組織方麵,因為材料中含有一定的非金屬,而且還有一定雜物,所以其對齒輪的抗疲勞性非常不利。

3.2通過實驗研究可以發現,齒輪的抗拉強度以及屈服強度、斷裂延伸率等都滿足力學的性能,但是因為齒輪的斷裂韌性比較低,所以在受到衝擊時或者處於疲勞狀態下就非常容易產生斷裂現象。