#6鍋爐高溫過熱器氧化皮脫落分析報告

#6鍋爐高溫過熱器氧化皮脫落分析報告

一、#6機組運行情況以及采取的措施

1.上次#6機組停運前的運行情況:

2019月10日8:39#6機組依調令啟動並網運行,2016年1月1日2:08依調令正常停機備用,停機打閘前主汽溫度505℃,主汽壓力15.3MPa,期間正常運行2705.46小時;截至2016年3月底#6機組累計運行9100.02小時,備用24140.59小時。

2.本次機組啟動過程以及采取的措施:

3月18日依調令#6機組啟動,01:13啟動風煙係統;01:35啟動一次風機A;01:50投入A磨等離子拉弧;2:58啟動一次風機AB,啟動磨煤機A正常升溫升壓。

11:30 記錄衝轉參數:主汽壓力/溫度6.9Mpa/365℃,再汽壓力/溫度0.4Mpa/351℃,機組衝轉。11:57衝轉升速至600rpm,打閘聽音檢查正常,重新掛閘衝轉;11:58升速至1800rpm中速暖機20min;

14:25升速至3000rpm定速。14:28 申請網調同意並網。

14:55帶5%初負荷暖機;15:55啟動磨煤機B;17:30負荷120WM,啟動C磨運行。18:40負荷170WM,啟動D磨運行,機組負荷逐步加至330MW運行。

機組負荷加至330MW後,發現末級過熱器壁溫偏差大,其中3、31、33、35、39、40、42點較其餘點高90度左右,35、39點報警,立即采取以下措施:

首先降低過熱度,將火焰中心向下壓,開大C、D層二次風擋板由40%開至75%,送風量由47%減小至44%,氧量由5.1%降低至4.5%,並將上層磨煤量減小,切換磨煤機方式,開大一級減溫水,降低主汽壓力至14.5MPa,主汽溫度至510℃,觀察壁溫下降至報警值615以下,但壁溫仍偏高。

二是熱工人員對壁溫測量回路進行了全麵檢查,未發現測量問題。

三是組織進行煙氣側熱偏差分析:對各二次風擋板、燃燒器擺角等燃燒設備進行了全麵檢查,發現二次風擋板CD3、F3、高位二次風#3角存在開度不對應問題。22:20熱工處理二次風擋板缺陷結束,觀察壁溫無明顯變化。

四是向網調申請進行變負荷降試驗以及風磨煤機運行方式切換試驗:22:40機組降低負荷至300MW後末級過熱器壁溫下降明顯,最高點由617℃下至594℃;切換D磨至E磨觀察壁溫變化不明顯。切換回原方式。

五是通過開啟PCV閥以及小幅度加減負荷進行多次流量擾動後,壁溫無明顯變化。

通過采取以上措施,壁溫無明顯改觀,初步分析原因可能為高溫過熱器管子內壁氧化皮脫落導致部分過熱器管子內介質通流受阻,冷卻流量不足所致;由於目前最高負荷隻能維持300MW,主蒸汽溫度控製在480~490℃之間運行,考慮到設備運行安全,申請網調同意,#6機組於3月22日0:49解列停機檢查處理。

二、機組停運後檢查情況

1.高溫過熱器簡介

高溫過熱器布置在爐膛折焰角上方,共有受熱麵管排33排,每排20個管圈,其中從外向內數第1~8圈為SA213-TP347H材質,第20圈(夾持管) 為SA213-TP347H材質,剩餘部分第9-19圈為SA213- T91材質。壁溫測點共布置71個,布置於爐頂大罩殼內,其中每排從外向內數第二圈出口側管子各布置1個,第9、24排20圈管子出口側均各布置1個。

2.檢查情況

(1)現場檢查情況:2016年3月28日檢修人員進入高過區域進行檢查,發現高溫過熱器有泄漏吹損情況,泄漏管位於高溫過熱器第17排由內向外第5圈下彎頭外弧處,第五圈泄漏後,漏出的蒸汽吹到了第6圈下彎頭內側,致使其泄漏。其形貌見照片一

照片一

(2)泄漏口最大開口約6mm,邊沿粗糙齊鈍,旁邊分布有許多沿管子軸向平行的外壁裂紋,呈長期過熱爆口特征。泄漏口形貌見照片二

照片二

3.儀器及射線檢查及檢修情況

因本次鍋爐停運前有7個測點壁溫異常(末級過熱器共布置測點71個),占到測點管排數的近10%,泄漏管割管後清理出氧化皮堆積量大(稱重280g),初步判斷氧化皮問題較為嚴重,為了保證徹底清理管內堆積物、恢複受熱麵管內清潔,經公司專題會討論確定了檢修方案如下:

(1)對高溫過熱器管排、高溫再熱器管排進行100%的管內異物無損檢測,其中:對於SA-213TP347H材質的管子,聯係了國電科學研究院來現場用氧化皮專用檢測儀器(利用氧化皮的鐵磁性質通過磁通量變化來檢測判斷)進行檢測,對於SA-213T91材質的管子,安排公司生技部金屬試驗室進行X射線透視拍片。對所有檢測結果進行詳細記錄、準確評判。

(2)根據檢測結果,一旦發現管內存在氧化皮堆積,無論量大量小,全部進行割管清理,並對取出的氧化皮編號封存以備技術分析。

(3)由於涉及的兩種管材均為高等級耐熱合金鋼,其焊接、熱處理工藝要求高,公司專門編製了焊接工藝指導書,並由技術人員全程監督驗收,確保焊接作業質量。

(4)高溫過熱器檢測及清理工作從2016年3月29日開始,截止4月4日晚上為止,TP347H管排已全部檢測完成,T91管排已經檢測完成25排(剩餘8排,今晚繼續進行檢測)。到目前共查出管內存在氧化皮堆積需割管清理的管子共25根;另外泄漏管子2根,測厚發現減薄超標的管子3根(含1根出列變形嚴重的管子)。目前共計切割管子30根。

(5)高溫再熱器TP347H管排已全部檢測完成,T91管排還未進行檢測(待高溫過熱器拍片完成後再集中進行),目前查出1根氧化皮堆積需割管清理的管子,已切割管子清理。

(6)各管排清理後的恢複工作,嚴格按公司檢修規程及製定的焊接工藝指導書進行,並由各級技術人員現場檢查、監督和驗收。

(7)具體的檢查情況、割管數量、焊口統計、氧化皮重量分布、氧化皮成分分析等資料待檢修工作結束後再進行總結匯報。

三、原因分析

通過本次機組停運割管檢查,發現高溫過熱器彎頭內積有氧化皮,將第五圈彎頭切下後從其中倒出管子內壁脫落的氧化皮,氧化皮呈鐵灰色,重量約為280克(氧化皮的形貌見照片三),是造成部分過熱器流量不足,引起過熱器管壁超溫無法帶負荷的主要原因。

照片三

造成本次氧化皮脫落的原因分析:

超臨界直流鍋爐氧化皮的生成主要是由於主蒸汽溫度一般均在570℃,在此溫度之下,水蒸汽自身的氧化性較強,而且隨著溫度升高,氧化能力越強,鍋爐受熱麵內壁上產生蒸汽氧化是一種必然的現象;其次是機組在運行中由於個別管束存在流量偏差,壁溫偏高等問題更促進氧化皮的形成;氧化皮脫落主要是由於機組啟停過程中,蒸汽溫度變化速率過大引起管壁溫度隨之波動,在此過程中由於氧化皮與管材金屬的線膨脹係數不同,兩者的熱脹冷縮不一致,造成了氧化皮的脫落。

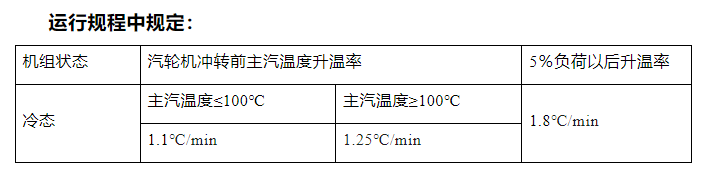

運行規程中規定:

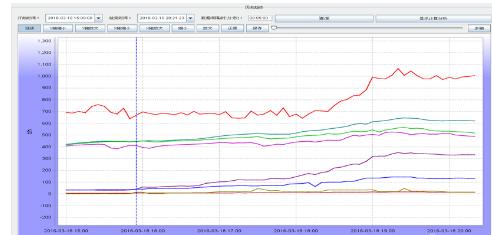

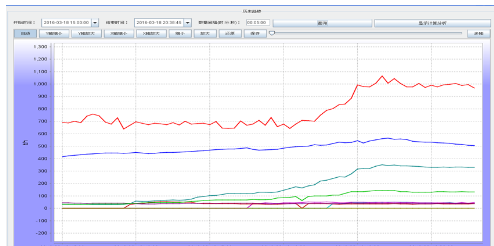

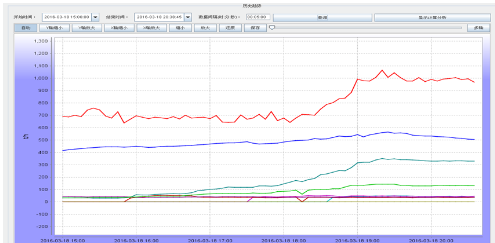

通過調取DCS記錄,對機組啟停過程進行複查,發現本次啟動過程存在以下問題:

1. 3月18日啟動過程中:15:30因分離器水位低給水流量增加影響汽溫下降,下降速度約4℃/min,壁溫變化5℃/min;19:00汽溫5分鍾由544℃下降至526℃,D磨煤機啟動後控製不好,汽溫有較大波動,變化速度3.5℃/min。

2. 3月18日啟動過程中減溫水投入過早:15:18初負荷暖機階段便投入了以及減溫水,此時屏過入口汽溫由345/420℃降低至280/398℃,屏過壁溫由429降低至382℃。

3. 3月18日17:30C磨煤機啟動後,B磨斷煤,減溫水控製不好,同時給水流量增加,汽溫下降較快,5分鍾由486℃下降至474℃,變化速度為3.6℃/min;18:40負荷170WM,啟動D磨運行後控製不好,19:00汽溫5分鍾由544℃下降至526℃,變化速度3.6℃/min。

通過以上分析認為:本次氧化皮脫落的主要原因是由於在機組啟動過程中參數控製不當,汽溫、壁溫變動速率多次超標,造成氧化皮脫落。

四、防範措施

1.在機組啟、停過程中,嚴格按照規程規定控製升溫升壓速度,特別是在機組並網、初負荷暖機、啟動磨煤機、並列給水泵、開關旁路門、加減煤量過程中,應最大限度減小對燃燒、汽溫的擾動,保持升溫升壓速度在規定範圍內。

2.加強機組啟動過程中各參數變化的監督分析,做到提前預控,提前調整,避免參數大幅波動。

3.在機組啟動過程中,維持給水流量相對穩定且高於最低限製,控製分離器水位相對穩定。

4.加強鍋爐受熱麵的熱偏差的監督分析,利用機組檢修機會適當增加管壁溫度測點,以利於監督、分析、判斷、調整管壁溫差。

5.針對本次啟動過程中暴露出的問題,對《直流爐防氧化皮措施》、《機組啟動、停運操作票》進行全麵修訂,使其更具有指導性。

6.加強設備的定期檢查工作:一是利用機組停運機會對受熱麵進行抽樣檢查,特別是機組運行中壁溫較高的管排。二是定期對減溫器進行檢查,防止減溫器套管斷裂,進一步優化減溫器性能。