DX-5KL係列齒輪泵的使用維修保養知識介紹

DX-5KL係列齒輪泵的使用維修保養知識介紹

由兩個齒輪相互齧合在一起形成的泵,稱為齒輪泵,齒輪泵屬於容積泵的一種。

1、齒輪泵的工作原理及結構

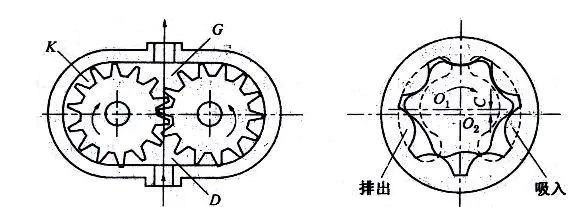

齒輪泵是依靠齒輪齧合空間的容積變化來輸送液體的。圖1(a)所示兩個形狀及大小相同的齒輪相互齧合地置於泵殼內,一個為主動齒輪,它伸出泵體與原動機軸相連接,另一個為從動齒輪。在齒輪泵工作時,主動輪隨電機一起旋轉並帶動從動輪跟著旋轉。當吸人室一側的齧合齒逐漸分開時,吸人室容積增大,形成低壓,便將吸人管中的液體吸人泵內。進人泵體內的液體分成兩路,在齒輪與泵殼間的空隙中分別被主、從動齒輪推送到排出室。由於出室一側的輪齒不斷齧合,使排出室容積縮小,這樣就將液體壓送到排出管中。主動齒輪和從動齒不斷旋轉泵就能連續吸人和排出液體,為了防止泵在出口閥關閉或管路堵塞時造成泵的損壞,在齒輪泵的出一口側設有彈簧式安全閥。當泵內壓力超過規定值時,安全閥自動開啟,高壓液體泄回吸人側。

按齒輪齧合方式可分為外齧合齒輪泵和內齧合輪泵兩種。外齧合齒輪泵如圖1(a)所示,它有直齒、斜齒、人字齒等幾種齒輪,其中應用最廣泛的是漸開線齒形,外齧合齒輪的齒輪數目為2~5,以兩齒輪最常用。內齧合齒輪泵如圖1(b)所示,它的兩個齒輪形狀不同,齒數也不一樣,其中一個為環狀齒輪,可在泵體內浮動,主動齒輪在中間與泵體成偏心位置,主動齒輪比環狀齒輪齒數少一個齒,同時主動齒輪工作時帶動環狀齒輪一起轉動,利用兩齒空間的變化來輸送液體,齧合齒輪泵隻有兩齒輪一種。

2、齒輪泵的特點

齒輪泵的特點是具有自吸性,流量與排出壓力無關;結構簡單緊湊、流量均勻、工作可靠;尺寸小而輕便.維護保養方便;At/1"壓力宣,用於輸送黏性較大的液體,如潤滑油、燃料油,可作潤滑油泵、燃油泵、輸油泵和液壓傳動裝置中的液壓泵。其缺點是製造精度要求高,不宣物送貓性低的滾體,如水、汽油和不宜抽送含有固體顆粒的液體,在運轉中流量和壓力有脈動以及噪音較大。

齒輪泵采用人字齒輪,能使運轉平穩,、並消除軸向推力。螺旋齒輪泵的運轉也比較平穩,在大型齒輪泵中,多采用人字齒輪或螺旋齒輪。小型齒輪泵多采用正齒輪。

3、齒輪係的檢修

3.1齒輪的解體檢查與組裝

1.拆卸順序

齒輪泵的拆卸過程可分為以下幾個步驟,其先後順序如下:

聯軸器-後端蓋-前端蓋-填料密封或機械密封-齒輪、齒輪軸、軸承

2.零部件配合間隙的檢查及組裝調整

齒輪泵在解體過程中或零部件拆卸下來經清洗幹淨後廠應按泵使用維護說明書要求進行檢查、測量、組裝。無要求情況下,對輸送溫度低於60度油品的齒輪泵可按SHS01017-2004《齒輪泵維護檢修規程》的標準進行檢查、測量、組裝。其檢修主要包括以下幾方麵內容:

(1)殼體的檢查 殼體兩端麵粗糙度為R 3上2 兩孔軸心線平行度和對兩端垂直度公差值不低於腸級;殼體內孔圓柱度公差值為0.02-0.03mm/100mm。

(2)齒輪的檢查齒輪與軸的配合為H7/m6齒輪兩端麵與軸孔中心線或齒輪兩端麵與軸中心線垂直度為0.02mm/100mm;兩齒輪寬度一致,單個齒輪寬度誤差不得超過0.05mm/100mm,兩齒輪軸線平行度值為0:02mm/1OOmm;齒輪齧合頂間隙、側間隙可用壓鉛法測量,其操作方法可參考變速機齒輪齧合頂間隙、側間隙的測量方法。齒輪齧合頂間隙為(0.2-0.3)m,(m為模數);側間隙應符合表 1的規定。

表 1 齒輪齧合側間隙標準 mm

齒輪齧合接觸應符合規範,其檢查方法如下先清洗幹淨兩傳動齒輪、軸承、泵殼體等部件後用幹布抹幹兩齒輪齧合麵,在小齒輪的齧合麵上塗上一層薄薄紅丹油回裝兩齒輪及端蓋,按工作轉動方向慢慢轉動齒輪泵數圈後,拆卸泵端蓋取出兩齒輪軸,檢查接觸斑點。

齒輪齧合接觸斑點應均勻、其接觸麵積沿齒長不小於70%,沿齒高不少於50%。

(3)齒輪與殼體及齒輪與泵蓋間隙調整 齒頂與殼體壁及齒輪端麵與端蓋之間的間隙應符合規範。間隙過大其液體內泄漏變大;間隙過小則齒輪在轉動時,齒輪的齒頂與泵體殼壁、齒輪端麵和泵蓋端麵可能發生磨損。因此,檢修時必須檢查這兩方麵的間隙。

齒輪與殼體的徑向間隙可用塞尺進行檢查,其間隙值為。15-0.25mm,但必須大於軸頸在軸瓦的徑向間隙。

齒輪端麵與端蓋軸向間隙可用壓鉛絲法進行檢查,其操作過程如下:先拆開端蓋清洗各零部件,各部件表麵無油汙、雜物後,把齒輪裝人泵體內,在泵蓋端麵和齒輪端麵分別對稱擺放4條合適的鉛絲,裝回泵壓蓋,對稱均勻地把緊螺栓後,拆開壓蓋取由鉛絲量取各鉛絲厚度。如果齒輪端麵鉛絲厚度減去泵蓋端麵鉛絲厚度為正值,則表明兩端麵有間隙;結果為負值,則表明兩端麵有間隙。根據測量結果對端麵進行加墊或減墊使端麵間隙在0.10-0.15mm這間。

(4)軸與軸承檢查及裝配 在一般情況下,齒輪泵軸頸不得有傷痕,粗糙度要達Ra1.6,軸頸圓柱度公差值為0.Olmm;齒輪泵在使用一段時何後,軸頸最大磨損不得大於0.01D(D為軸頸直徑)。

齒輪泵軸承一般用滾動軸承和滑動軸承兩種廠而滑動軸承多為銅套形式。采用滾動軸承的齒輪泵其軸承內圈與軸的配合為H7/js6 ;滾針軸承無內圈時,軸與滾針的;配合為H7/h6;滾針軸承外圈與端蓋的配合為K7/h6,采用滑動軸承的齒輪泵其軸承內孔與外圓的同軸度公差值為0.01mm;滑動軸承外圓與端蓋配合為R7/h6;滑動軸承與軸頸的配合間隙(經驗值)應符合表2規定值。

表2 軸頸與滑動軸承配合間隙

齒輪泵軸承磨損超規範後應進行更換,滾動軸承組裝方法與離心泵滾動軸承組裝方法相同。用銅套作軸承的齒輪泵,二在更換銅套時,首先應檢查銅套和端蓋的配合的情況。在符合要求後,將銅套外圓塗上潤滑油,用壓力機將其壓人泵端蓋體內,最後應在軸承與端蓋接口處鑽孔攻絲用螺釘將其固定,以防銅套轉動或軸向竄動,如圖2所示。

銅套裝配後必須再檢查軸頸與鉚誇時配合間隙, 若配合間隙太小時,應以軸頸為準, 刮研銅套,直到符合要求為止。相反,若間隙太大則要重新更換銅套。

(5)公軸向密封檢查及組裝 齒輪泵的軸向密封不論采用機械密封還是填料密封,其組裝方法都可參照離心泵機械密封和填料密封的組裝方法。

(6)齒輪泵溢流閥的檢修齒輪泵滋流閥設置在泵出口側,其作用是保證泵出口一壓力符合設計要求,當泵內壓力超過規定值時,滋流閥自動開啟,高壓側介質流回人口,保證出口壓力穩定。如果盜流閥失效會造成介質通過滋流閥而流回泵人口,致使泵出口壓力及流量達不到要求,這時必須進行檢修。溢流閥的檢修,主要是確保閥芯和閥座的接觸良好,可通過對啤芯和閥座研磨來達到要求。彈簧失效同樣可使泵出口壓力及流量達不到要求,彈簧的彈力不足可用調節螺母來調節。如果調節螺母調盡後還是無法解決,則應更換新彈簧。

3.2齒輪泵的試運轉及故障處理

1.齒輪泵的試運轉

1)試運前的準備工作

(1)檢查檢修記錄,確認數據正確,準備好試運轉的各種記錄表格;

(2)盤車無卡澀現象和異常響聲;

(3)檢查液麵,應符合泵的吸人高度要求;

(4)壓力表、滋流閥應靈活好用;

(5)向泵內注人輸送介質;

(6)確認泵出口閥己打開;

(7)聯係電工檢查電機電阻女並送上電;

(8)點動電機確認旋轉方向正確。.

2)試運轉

(l)打開出口閥,開啟人口閥,使液體充滿泵體,打開放空閥,將空氣趕淨後關閉;

(2)盤車輕鬆、無卡澀現象後,啟動電機;

(3)檢查出口壓力指示是否正常;

(4)檢查軸封滲漏是否符合要求,密封介質泄漏和離心泵軸封泄漏標準相同;

(5)檢查泵的振動值和軸承溫度是否在允許範圍內,其振動值和軸承溫度允許值可參照離心泵的標準。

3)注意事項

(1)在開泵前一定要確認泵出口閥已打開;

(2)停泵時不得先關閉出口閥。

4)驗收

(1)連續運轉24h,各項技術指標均達到設計要求或能滿足生產需要;

(2)達到完好標準;

(3)檢修記錄齊全、準確,按規定辦理驗收手續。

2.齒輪泵的故障處理

齒輪泵常見故障現象、原因及處理方法如表3所示。

表3 齒輪泵常見的故障原因及處理方法