液壓控製技術在旋回破碎機中的應用知識(KWZK乐鱼官网自控)

液壓控製技術在旋回破碎機中的應用知識(KWZK乐鱼官网自控)

導讀

旋回破碎機經常會出現過鐵超載等工況,造成主軸、動錐劇烈運動。針對上述情況,應用液壓泵控製主軸升降,應用液壓平衡缸保護動錐,應用液壓保護係統防止過鐵損傷設備。液壓控製技術在旋回破碎機上的應用證明,該技術具有響應速度快、容易實現過載保護等特點,降低了設備故障率,提高了設備作業率。

隨著科技的快速發展,對各種礦產資源的需求越來越大,礦業開發得到快速發展。破碎設備是礦業開發的重要設備,在破碎工藝流程中,旋回破碎機用於原礦的初級破碎作業。其作業工況極為惡劣,由於經常帶載啟動,且所處理的礦石大小、性質各異,所以負載極不穩定,運行中會出現頻繁過載現象,這就要求設備本身應具有良好的自我保護係統,以使設備安全運轉,連續工作。液壓控製技術具有響應速度快、容易實現過載保護等特點,在破碎機中的應用越來越廣泛。

1、主軸液壓升降技術

旋回破碎機主要為底部單缸液壓旋回破碎機,工作時,通過對液壓缸的升降控製實現主軸上下位置調節,進而調節破碎機排料口大小。破碎機主液壓缸的升降控製十分重要,要求調節時液壓缸升降靈敏,調整到位後主液壓缸位置能夠保持穩定,從而保持排料口恒定。目前,國內外破碎機主軸的升降一般采用液壓閥控製和液壓泵控製 2 種方式。

1.1 液壓閥控製

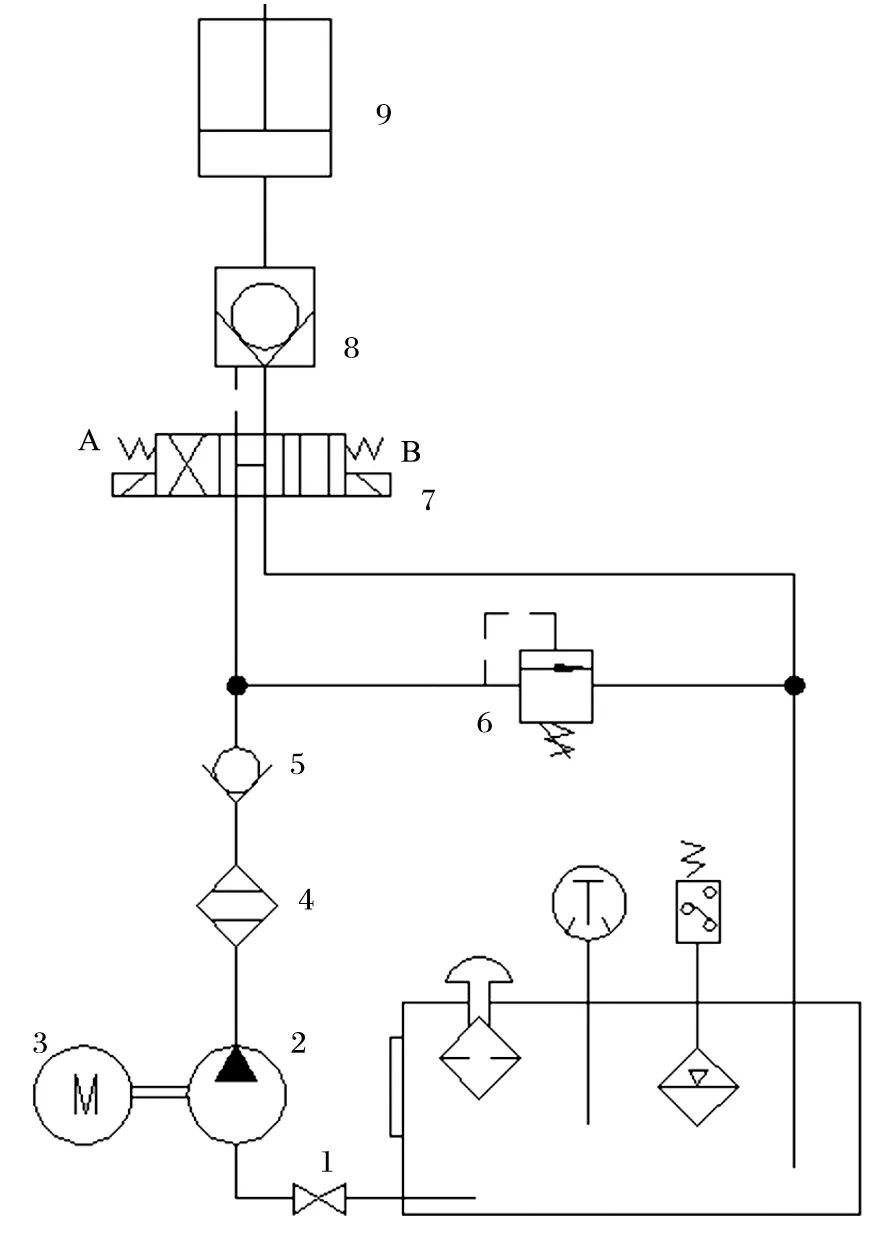

液壓閥控製回路如圖 1 所示。其控製原理為:液壓泵啟動,電磁換向閥 A 端電磁鐵帶電,液壓油經泵輸送到液壓缸,控製液壓缸活塞向上動作,主軸上升;當需要降低主軸時,液壓泵啟動,電磁換向閥 B端電磁鐵帶電,液壓油經液壓泵輸送到液控單向閥,控製油口打開液控單向閥,液壓油靠主軸、液壓缸活塞自重從液壓缸返回油箱,控製主軸降低。

圖1 液壓閥控製回路

1.球閥 2.液壓泵 3.電動機 4.過濾器 5.單向閥 6.溢流閥7.電磁換向閥 8.液控單向閥 9.液壓缸

1.2 液壓泵控製

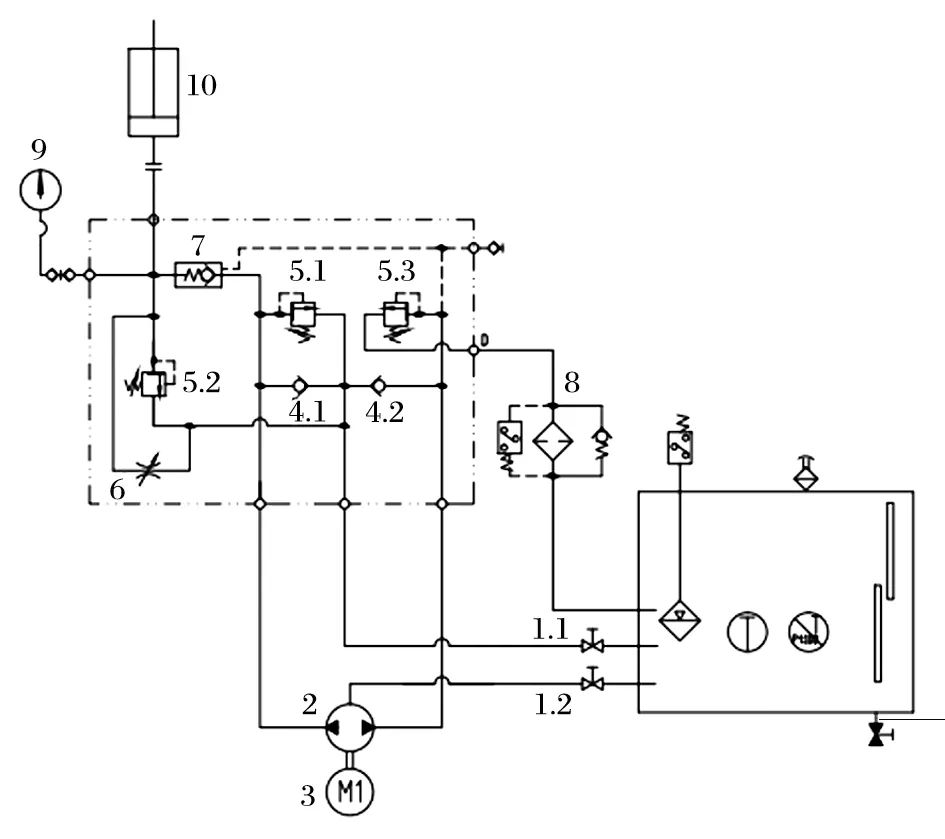

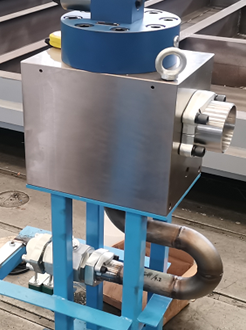

液壓泵控製回路如圖 2 所示。其控製原理為:當電動機帶動液壓泵順時針轉動時,液壓油經球閥、單向閥 4.2、液壓泵、液控單向閥輸送到液壓缸,控製液壓缸活塞上升;當電動機帶動液壓泵逆時針轉動時,油箱中的液壓油經球閥、單向閥 4.1、液壓泵輸送到液控單向閥,控製油口打開液控單向閥,液壓缸中的液壓油經液控單向閥、液壓泵、溢流閥、過濾器返回油箱,主軸降低,液壓泵控製與液壓閥控製相比,無節流損失,節能明顯,結構更加緊湊。其不僅保留正向升起準確的特點,而且反向落下時衝擊小;采用螺紋插裝閥,嵌入式閥塊設計技術,體積更小,質量更輕,對油液不敏感,保壓效果好,能更好適應破碎機粉塵大的工況。液壓泵控製裝置如圖3所示。

圖2 液壓泵控製回路

1.球閥 2.液壓泵 3.電動機 4.單向閥 5.溢流閥 6.節流閥7.液控單向閥 8.過濾器 9.壓力表 10.液壓缸

圖3 液壓泵控製裝置

2、平衡缸動錐跳躍保護技術

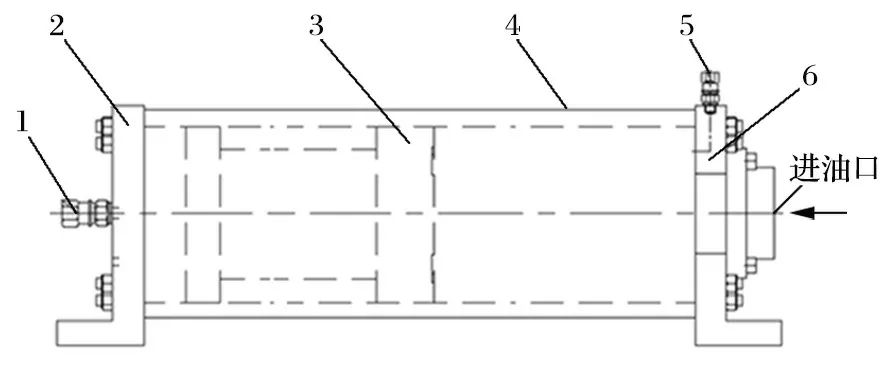

大型旋回破碎機工作過程中,經常出現動錐跳躍砸壞位於主軸下部的摩擦盤。在液壓係統中采用平衡缸,有效避免了該現象的發生。平衡缸結構如圖 4 所示,主要由上端蓋、下端蓋、缸體、柱塞、充氣閥、排氣閥等組成,與活塞式蓄能器類似。

圖4 平衡缸結構

1.充氣閥 2.上端蓋 3.活塞 4.缸體 5.排氣閥 6.下端蓋

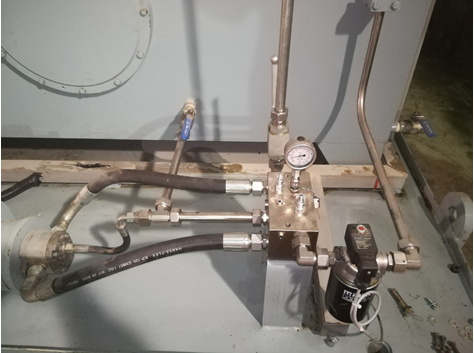

平衡缸外觀如圖 5 所示。正常工作時缸內油液側充滿一定壓力的液壓油,氣體側預充一定壓力的氮氣,當液壓油側由於主軸跳動瞬間失壓時,氮氣壓力推動活塞將缸內液壓油快速排出到主液壓缸,使主液壓缸柱塞向外伸出,防止主軸與液壓缸柱塞支撐部脫離,並在油壓的作用下緩慢落下,避免主軸上竄後回程下落過快而損壞破碎機部件。與活塞式蓄能器不同的是:平衡缸采用中空活塞設計,為缸內氮氣形成一個固定容積的腔室。工作過程中,氮氣壓力保持恒定,不會因物料波動而波動,從而不會影響到主軸的位置和排料口的大小。

圖5 平衡缸外觀

3、瞬時過鐵保護技術

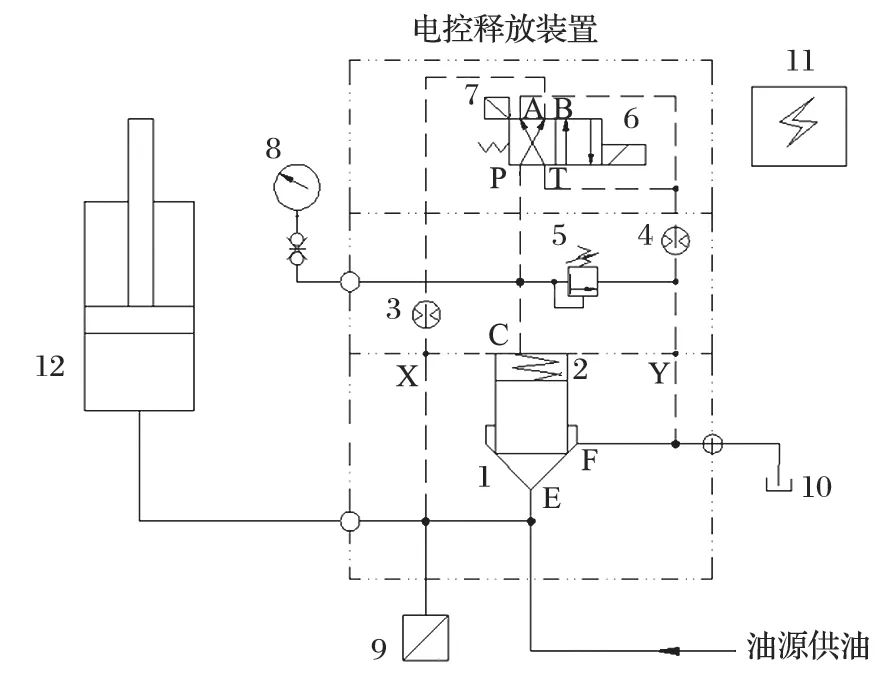

旋回破碎機目前過載保護采用液壓式過載保護係統,當有不可破碎物通過破碎腔時 (即發生過鐵),加載液壓缸的壓力升高,控製係統通過壓力傳感器檢測油壓並判斷破碎機是否過載,一旦過載,液壓係統泄壓,加載液壓缸退讓。而當硬質物料排出,過載消失後,加載液壓缸又能迅速通過液壓係統恢複到原位置,保證正常的破碎作業。液壓過載保護原理如圖 6所示。

圖6 液壓過載保護原理

1.插裝閥主閥芯 2.複位彈簧 3.固定節流塞 Ⅰ 4.固定節流塞Ⅱ5.溢流閥 6.電磁換向閥 7.檢測開關 8.壓力表 9.壓力傳感器10.油箱 11.電控箱 12.加載液壓缸

當有不可破碎物通過破碎腔即發生過鐵時,負載變大,加載液壓缸油壓升高。壓力傳感器檢測油壓高於壓力保護設定值時,電磁換向閥通電換向。此時插裝閥主閥芯的上腔 C 口經過電磁換向閥的 P 口、A 口並通過固定節流塞後與油箱相通,插裝閥主閥芯上腔C 口壓力油流回油箱,插裝閥主閥芯在 A 口壓力油作用下迅速抬起,A 口與 B 口連通,加載液壓缸壓力油通過 A 口、B 口流向油箱,實現退讓。

當來料中的硬質物得到釋放後,負載變小,加載液壓缸中的油壓隨之減小。壓力傳感器檢測油壓低於壓力設定值時,電控發出信號使電磁換向閥失電複位,同時啟動液壓泵開始供油。外部液壓油一方麵通過 X 口,經固定節流塞Ⅰ、電磁換向閥的 B 口、P 口進入插裝閥主閥芯的上腔 C 口,和複位彈簧 2 一起作用,使插裝閥主閥芯迅速關閉;另一方麵進入加載液壓缸使其從退讓位置複位。當加載液壓缸完全複位,係統壓力恢複工作狀態的設定值,液壓泵停止運行,加載液壓缸處於保壓工況,設備恢複到正常的擠壓破碎狀態。

溢流閥的作用與電磁換向閥的作用類似,屬於機械保護。當係統過載,油壓升高,達到溢流閥的壓力設定值,溢流閥打開,插裝閥主閥芯上腔 C 口壓力油通過溢流閥流回油箱,閥芯在 E 口壓力油作用下迅速抬起,實現卸荷保護。

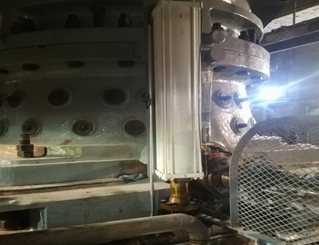

該過載保護係統(見圖7)能在設備遇到過鐵時,自動實現迅速打開、迅速關閉,在瞬間過載時能迅速做出反應,最大限度保護設備,同時液壓缸能夠迅速複位,使破碎機快速恢複到初始破碎狀態,保證了設備運行效率。

圖7 液壓過載保護係統

4、分流調節技術

為保證旋回破碎機的正常運行,其偏心套內外潤滑點需得到充分、良好的潤滑。破碎機內部結構複雜,各個摩擦副的設計間隙各不相同,流經偏心套內外的潤滑油的壓力損失不僅相差很大,而且各個支路的壓力損失隨溫度、黏度變化而變化。

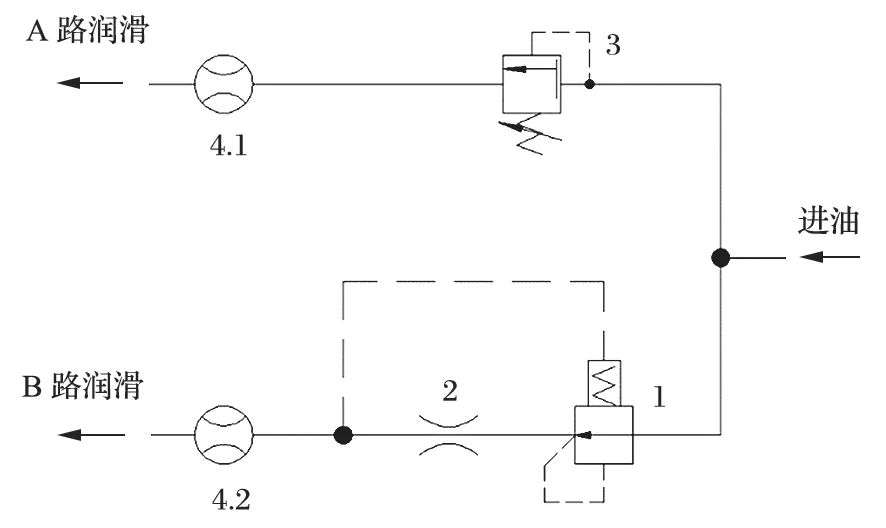

傳統的潤滑係統一般通過設置節流閥來進行偏心套內外供油流量的分配與調節。節流閥的調節精度易受壓差、油溫變化的影響,會導致流量變化較大。為解決這一問題,采用壓差調節流量的原理,通過設置各個支路的壓力損失從而實現優先潤滑偏心套的目的。壓差調節流量原理如圖 8 所示,壓差調節裝置如圖9所示。

圖8 壓差調節流量原理

1.定差減壓閥 2.固定節流塞 3.溢流閥 4.流量計

圖9 壓差調節裝置

在各種流量調節形式中,“節流”屬最常見、最有效的一種方案。對於節流口來說,其流量

式中:K 為節流係數,由節流口形狀、流體流態、流體性質等因素決定;A 為節流口通流麵積;ΔP 為節流口前、後壓差;m 為由節流口形狀和結構決定的指數,0.5≤m ≤1。

壓差調節裝置采用定差減壓閥+固定節流塞方案。該方案是將節流口大小固定,通過調節固定節流塞進出口壓差來達到調節流量的目的。當節流口通流麵積一定時,流量隨 ΔP 值的變化而變化。調節中通過觀察 B 路中流量計 4.2 的數值,可較為準確的提供B 路潤滑油的流量。實踐證明:在破碎機惡劣的工況中,此流量調節穩定性優於節流閥調節,不僅確保了偏心套內支路得到優先潤滑,而且偏心套內外 2 條支路均可得到合理的流量分配,達到充分潤滑的目的,使得破碎機整體運轉的穩定性、可靠性、經濟性均有較大提高。