KW-KYF係列蒸汽減壓閥故障原因分析和解決方法-乐鱼官网閥門

KW-KYF係列蒸汽減壓閥故障原因分析和解決方法-乐鱼官网閥門

減壓閥為了保證穩定性和精確度,設計時內部結構與零件間隙十分精密,容易受雜質或冷凝水的幹擾。

即使品質再好的減壓閥,都很難確保在正常運行中,不會突然出現減壓失效的時候。

而影響減壓閥故障的因素有很多,受過專業培訓或有經驗的設備管理員,就能快速的辨別故障,恢複正常運行。

但也有一部份企業,由於新進員工沒有及時專業培訓,往往遇到故障時也不知道如何處理,嚴重影響到生產效率。

希望通過今天分享的內容,能幫助到更多企業的新員工,係統性的學習到相關技能,當遇到類似故障時,也能知道排查的思路。

由於各廠家生產的減壓閥,內部結構有差異,出現故障時建議盡量聯係原廠家指導處理。

一、蒸汽減壓閥的類型

減壓閥自動調節壓力的機構是調節彈簧與蒸汽之間的壓力平衡。目前,所有的減壓閥都是利用這一原理。

但是決定閥門開啟的機構,有兩種類型:

1、直接作用式:

閥的開度直接由調節彈簧的伸縮決定。

假若調節彈簧被壓縮了3圈後,對應閥門的開度是60%,此時蒸汽壓力設定為4Barg。

當設備用汽量或入口壓力有波動變化,而調節彈簧的壓縮力和閥門的開度沒改變過,那麽二次壓力就一定會跟著比例式的波動,與設定壓力偏差20%也是很常見。

這是此類型結構造成的壓力波動,不屬於本文討論的故障排查範圍。

下圖為直接作用式減壓閥

2、先導式:(分膜片式和活塞式)

是通過感應管感應下遊壓力,流過先導閥的蒸汽,是由調節彈簧和二次反饋壓力之間的平衡來控製。

不受入口壓力的波動或後端用汽量變化大的影響,都能精確穩定的減壓,也是目前減壓最穩定精確的種類。

由於先導膜片式內部結構更複雜,故障影響原因更多樣化,今天主要是此結構為案例。

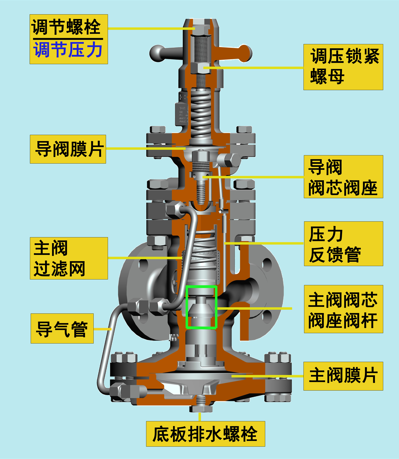

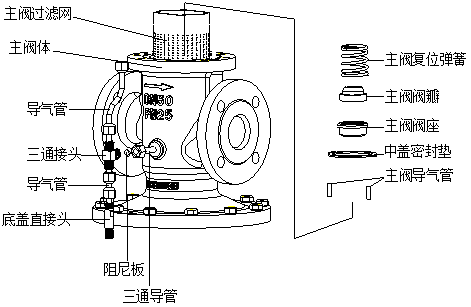

下圖為先導膜片式減壓閥

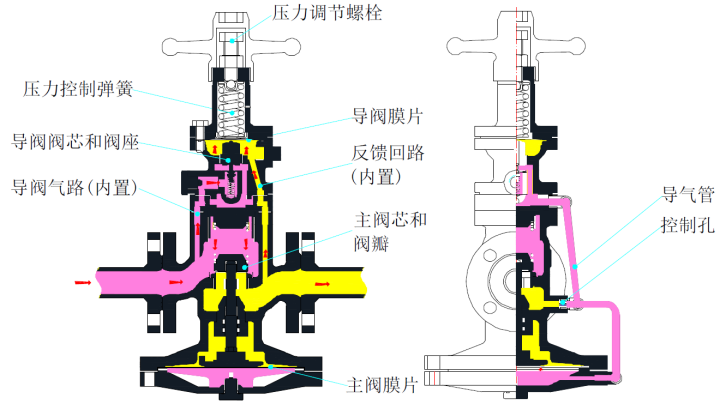

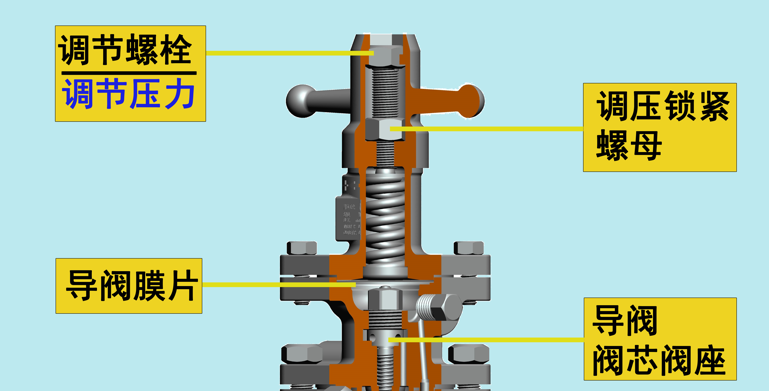

二、先導式減壓閥工作原理

需要深入透徹的分析故障,一定要對它的結構和工作原理有基本的了解,以後遇到問題時,才能舉一反三來排查。

接下來,乐鱼官网先熟悉一下它的工作原理。分三個工作狀態:出廠歸零狀態、調試狀態、先導閥工作狀態

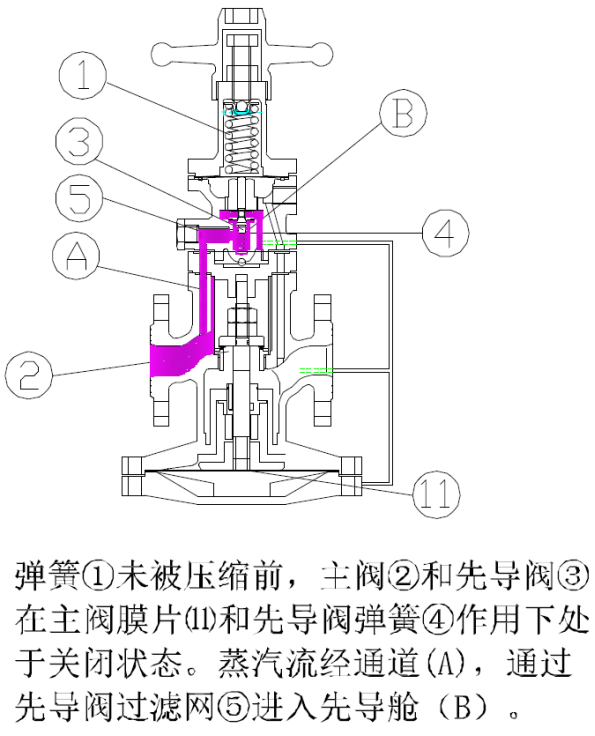

1、出廠歸零狀態:

減壓閥在出廠時,主閥芯和閥瓣是關閉歸零的狀態,即使把供汽閥門打開,蒸汽能從入口端通過導閥氣路進入先導艙,但是無法流通到下遊管道。

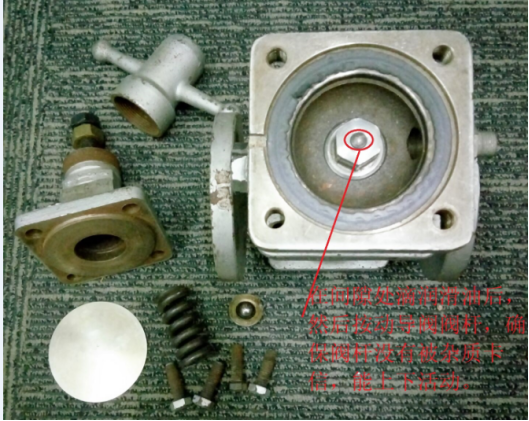

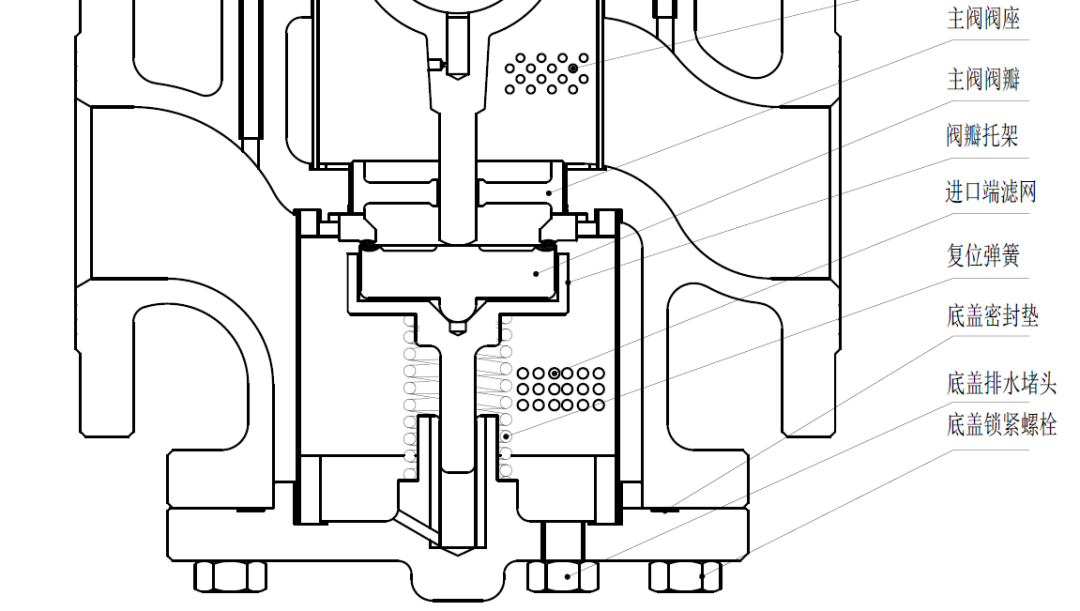

如下分解圖

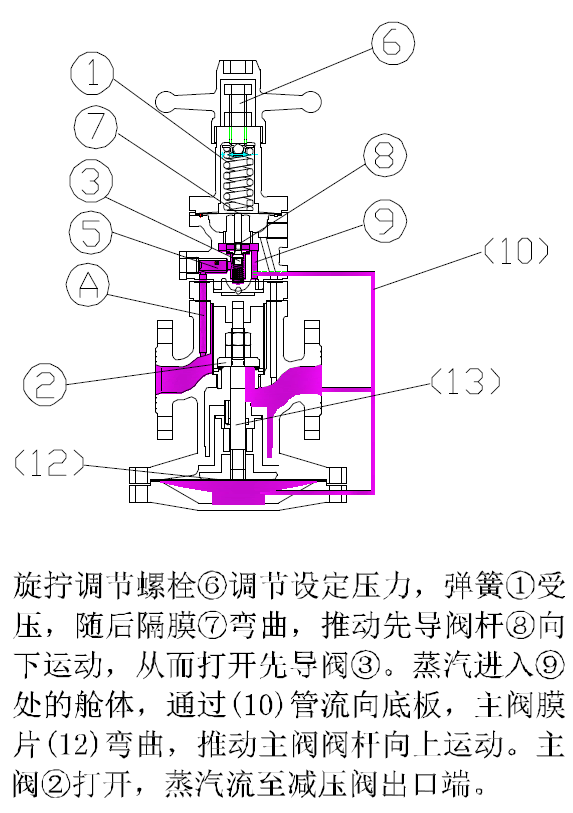

2、調試狀態:

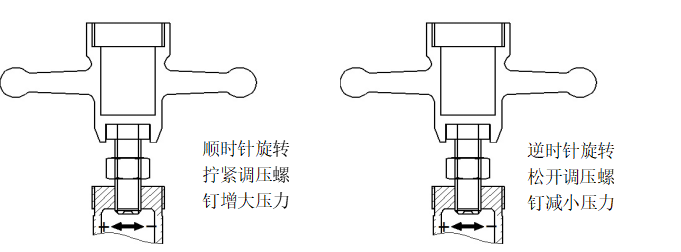

假若蒸汽壓力需要調設為4Barg,順時針旋擰壓力調節螺栓,壓力控製彈簧受力後,力量作用在導閥膜片的上方,膜片受壓向下膨脹彎曲,推動先導閥杆向下運動,從而打開先導閥閥芯和閥座。

蒸汽經導氣管進入主閥隔膜室,主閥隔膜室空間內的壓力增大,主閥膜片向上膨脹彎曲,頂推主閥閥杆向上運動,主閥閥瓣被打開。

隨著蒸汽流出主閥,出口壓力上升至設定值4Barg。

如下分解圖

直接作用式或普通的結構,工作原理到這一步就結束了。

而先導閥結構還多了二次壓力反饋平衡的部份,所以才能確保壓力的穩定性和精確度,接著往下看。

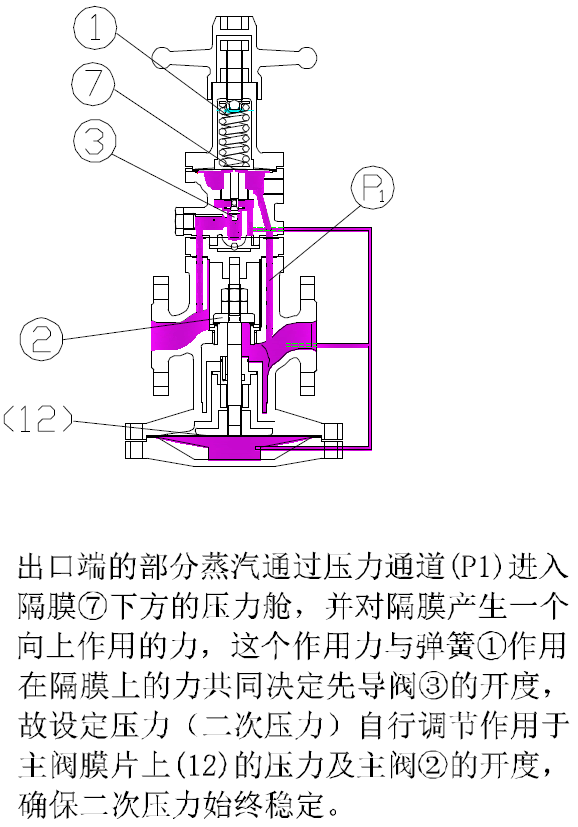

3、先導閥工作狀態

當出口壓力上升,一旦超過設定的壓力,比如超壓到4.1Barg時,反饋壓力隨之增大,並由內置的壓力反饋管,將出口壓力反饋作用在導閥膜片的下方。

4.1Barg作用力與導閥膜片上方的4Barg彈簧作用力進行平衡後,由於膜片下方作用力更大,會使導閥膜片向上膨脹彎曲,導閥立即關小調整。

下遊任何的負載變化或壓力的波動,都會反饋在導閥膜片的下方,從而調節主閥的開度,確保二次壓力的精確穩定。

如下分解圖

三、減壓閥故障時的排查原則

減壓閥如果不是應用在特殊工況、水錘衝擊或其它因素造成的破壞,一般廠家的設計壽命均有5年以上。

用戶可根據減壓閥使用年限,判斷故障級別,多數故障都能通過檢查維護能解決。

如果使用年限超過5~8年以上,內部主要組件磨損嚴重,維修價值低,再考慮更換新閥。

因此,乐鱼官网排查時的原則有兩個:

第一個、故障級別,由易到難。

前4級是減壓閥最常見故障,不過都好處理。

1級故障:通過把減壓閥關閉歸零後,重新調壓後能解決的。

2級故障:減壓閥內部進入大量冷凝水,通過擰開導閥和主閥底部排水堵頭排水後,重新調壓能解決的。

3級故障:減壓閥導閥被雜質或鏽水卡住,通過拆開先導閥,確保導閥閥杆能順暢活動,重新調壓後能解決的。或者旁通閥有泄漏。若是活塞式結構,活塞組件也是需要排除雜質卡堵。

4級故障:減壓閥導閥膜片、主閥膜片、墊片等屬於易損件損壞。通過廠家寄配件更換後,重新調壓後能解決的。

5級故障:減壓閥主要部件損壞,像先導閥組件,主閥組件、活塞式組件、彈簧組件等,通過廠家寄組件更換或者需要返廠維修,重新調壓後能解決的。

第二個、故障範圍,由大縮小。

減壓閥主要有三大部份組成,不同的故障表現,造成的原因不一樣,排查方向也是完全相反。

乐鱼官网可以通過判斷故障表現,盡快找到故障是出在哪個部份,從而快速縮小排查範圍。

四種常見故障:

1、減壓閥壓力偏低。

2、減壓閥波動或超壓。

3、減壓閥劇烈震動並伴有大量噪音。

4、減壓閥外部件明顯故障。

比如閥體漏汽或漏水;墊片損壞滲漏;外置導氣管損壞;壓力調節螺栓變形,導致無法旋擰等。

減壓閥由三大部份組成

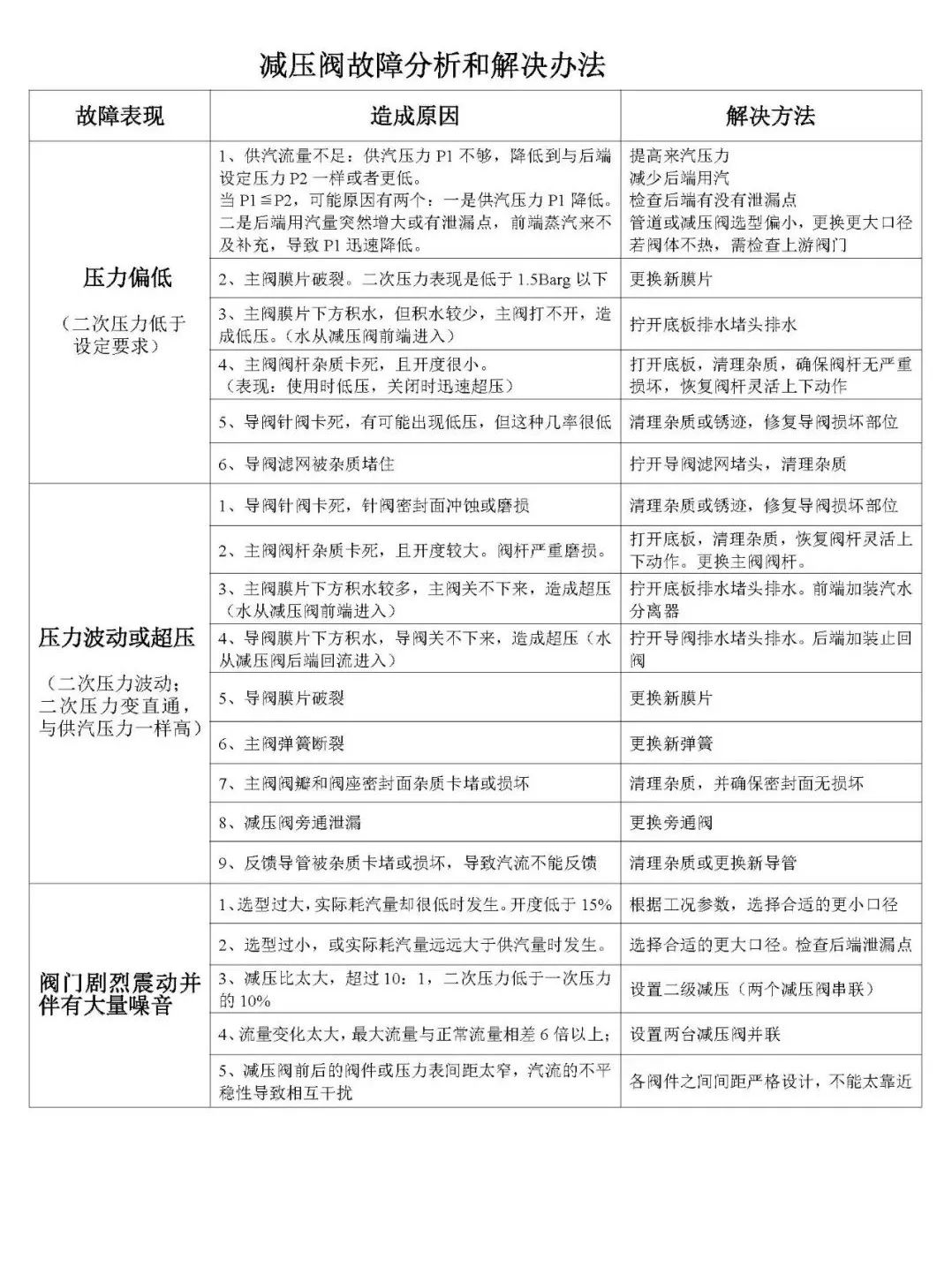

四、減壓閥常見故障分析表

由於減壓閥故障有很多因素影響,為方便設備管理員參考,現采用表格形式列出,最常見的三種故障和對應的解決方法。

五、減壓閥故障原因分析和解決方法

舉例:二次壓力超壓變成直通後如何處理?

1、故障表現:

減壓閥使用了2年左右,之前一直減壓穩定,現在實然出現超壓變直通,閥門前後壓力一致,無論怎麽退鬆調壓彈簧都不起作用。供汽壓力6~8Barg,二次壓力需設定為4Barg。

2、處理思路和操作步驟:

第一步:根據故障表現,先做初步判斷。

根據減壓閥排查的兩個原則,4級故障暫時排除不可能,原因是若導閥膜片損壞,從外觀上能看到導閥排汽孔處,有蒸汽泄漏。

若主閥膜片破裂,故障表現則是二次壓力偏低(不會超過1.5Barg)。若墊片損壞,蒸汽會從各部件連接處泄漏或滲水。

而使用年限僅有2年,5級暫時也可以不考慮。

因此,初步判斷故障級別采用前3級來做解決,故障範圍縮小到超壓的解決方法。

如果前3級處理過,也無法解除故障,再詳細排查5級。

第二步:根據現場情況,確定處理的先後順序。

因為2、3級故障,是需要擰開堵頭排水,和拆開先導閥確認是否有雜質影響。這些操作是需要停汽後,在閥體不燙手的情況下才能操作。

所以用戶可根據現場情況,可以選擇先從1級或2級先排查,如果通過簡單的擰開堵頭排水,歸零重新調壓能解決,就無須再進行3級的拆閥處理。

但車間正好有停機時間,需要一次性徹底弄好,前3級都可以同時排查確認沒問題後,再進行重新調壓。

第三步:按照分級故障的解決辦法處理

1級故障實操步驟:把減壓閥恢複至出廠歸零狀態,重新調壓。

無論是初次調試沒調好,還是用了一段時間突然超壓,當退鬆調壓彈簧都不起作用的情況下。都可以采用此操作步驟。

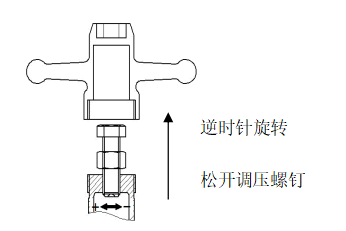

步驟①:關閉減壓閥前供汽閥門,逆時針旋擰調壓彈簧至退鬆狀態,從工作原理上知道,此操作是讓減壓閥複位至出廠歸零狀態。

步驟②:把減壓閥後殘留蒸汽全部泄掉,直至減壓閥後的壓力表顯示為零。並確保減壓閥旁通閥已關閉,無泄漏。

步驟③:重新打開減壓閥前供汽閥門,此時先不著急旋擰調壓彈簧,等待一分鍾後,觀察後端壓力表讀數。

壓力表的數值會有兩種情況:

情況1、壓力表依然顯示為零,此情況屬於正常,接著重新調試減壓閥即可。

情況2:壓力表快速有氣壓上升。此情況屬於不正常。原因從工作原理上得知,在調壓彈簧沒有被壓縮時,蒸汽是無法流通到下遊管道。

現在下遊能有氣壓上升,蒸汽要麽是通過旁通閥泄漏,要麽是通過減壓閥流通到下遊。

步驟④:排查旁通閥是否有泄漏?

方法有兩種:

一是用盲板封閉旁通,徹底杜絕蒸汽通過。

二是關閉減壓閥前後兩個截止閥,相當於減壓閥這一路管道,有三個閥在關閉狀態,如果還有蒸汽泄漏,旁通閥漏的概率會更高。更換旁通閥即可。

步驟⑤:旁通閥確定無泄漏後,而減壓閥後的壓力表,依然快速超壓。那接著要排查減壓閥內部是否有冷凝水或雜質的幹擾,導致減壓閥不能複位至關閉狀態。需往2、3級故障繼續排查。

2級故障實操步驟:擰開導閥和底板排水堵頭排水

從工作原理上得知,減壓閥無需電力或氣源,完全是通過自我調節就能控製壓力。

而啟動先導閥和主閥的自作用力,都是依靠蒸汽的頂推力來完成。

如果一旦閥內積存大量的水,原本流通蒸汽的空間被積水占滿,就會打破內部的設計平衡,導致減壓閥失去控製。

積水會引起導閥膜片和主閥膜片的破裂,應當重視。

少量積水,減壓閥可以自主消化掉,但大量的積水就需要人為排出。

排出閥內的冷凝水,需切斷蒸汽,確保閥門不燙手的情況下操作

如下圖所示

步驟①:先把A先逆時針退鬆後,接著擰開B、C兩處的排水堵頭。

步驟②:把A順時針旋轉3圈,能快速排出閥內積水,靜止5分鍾後。

步驟③:把B、C排水堵頭擰上,把A再一次逆時針退鬆到歸零狀態。

步驟④:排水操作完成,重新調試減壓閥即可。其它廠家的減壓閥,沒有設計快速排水堵頭時,可以拆閥進行排水,但目的都是要排出閥內的積水。

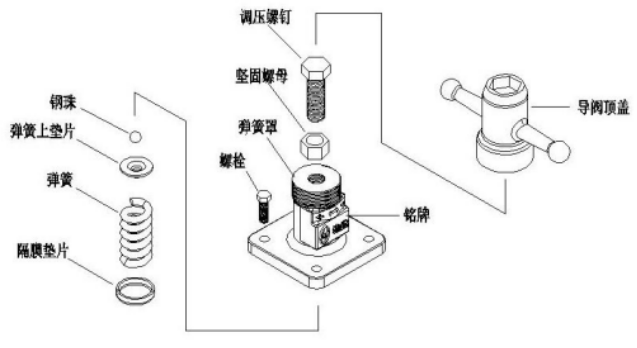

3級故障實操步驟:拆開先導閥,確認導閥組件是否有雜質卡堵

導閥是整個減壓閥的核心,為了保證減壓閥的高精度,導閥內部零件的配合,像頭發絲那麽細。

一旦有雜質卡堵,就會影響導閥閥杆不能順暢活動,導致減壓閥失去控製。

檢查先導閥是否有雜質:

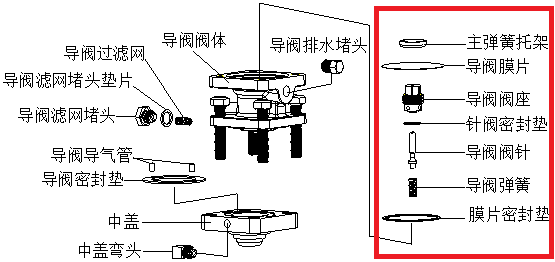

步驟①:鬆開導閥上蓋的四角螺栓,如下圖紅圈所示。

調節部位拆卸分離後,你會看到鋼珠,彈簧上墊片,調節彈簧,隔膜墊片。記住零件的擺放順序,等會要原封不動的安裝回去。

如下圖

步驟②:接著你會看到導閥膜片,檢查膜片是否有變形破裂。注意導閥膜片有分正反麵,凸麵向上,可以做好標識,重新裝回時避免弄錯。

若有些廠家的導閥膜片是兩片,需要注意上下的順序。

步驟③:導閥膜片取出後,可以看到六角螺母形狀的導閥組件。

下圖紅圈所示

按動紅圈中凸起的導閥閥杆,可以借助板手,把閥杆按下去能自動彈回,多按動幾次,確保閥杆上下順暢活動。

在閥杆縫的周邊滴一些稀的潤滑油,雜質也一並清理。

如果機修人員經驗不足,無法準確判斷怎樣才算順暢活動,建議接著往下操作。

步驟④:如果導閥閥杆有被雜質或鏽水卡住,需要把整個六角螺母旋擰下來,閥杆從中心處取出,內部孔壁需清理或吹幹淨。

下圖紅框為先導閥分解圖

導閥閥杆表麵若有鏽斑粘附,可用除鏽劑或細目數砂紙擦拭光滑、再吹幹。

最後確保閥杆從孔的正麵、反麵兩端插入,都能順暢的活動。檢查完畢,所有零件按原裝複位。

下圖為旋擰下來的導閥閥杆,不同廠家的結構會有差異

做完排水,清理雜質的工作。重新按照1級故障的步驟操作,重新調試減壓閥即可。

調壓時注意:

取下頂蓋,把頂蓋倒過來作為調壓工具,慢慢旋擰調壓螺釘,不要使用扳手調壓。

扳手容易調壓過頭,導致減壓閥超壓。如果您調試減壓閥時有疑問,請直接與我聯係。

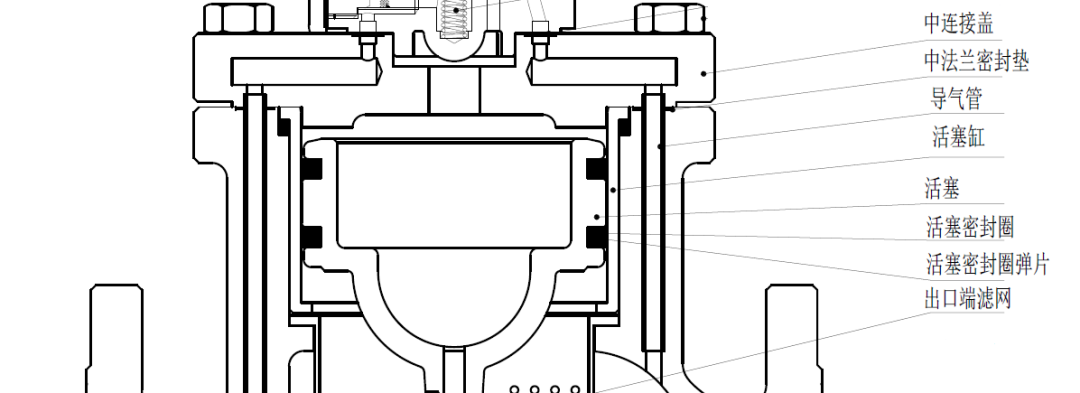

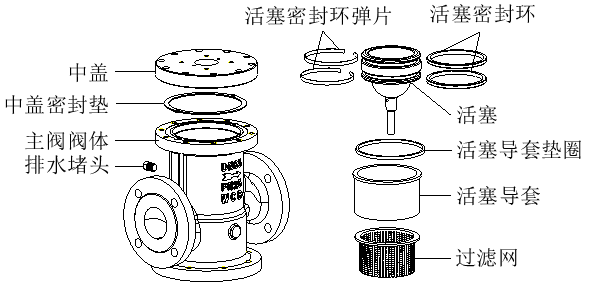

若是先導活塞式結構:

除了排查先導閥外,活塞部位也需要同時排除雜質。由於活塞組件的間隙非常精密,一旦雜質卡堵,活塞無法上下活動而失去控製。

下圖為先導活塞式減壓閥

拆卸活塞部位:

步驟①:鬆開中連接蓋螺栓。由於零部件較多,操作更複雜,需有經驗的設備員,建議在原廠家指導下處理。

如下圖

步驟②:鬆開螺栓分離上半部份的先導閥閥體,在此過程中,要注意不要鬆開連接管,從主閥體上取下活塞和活塞導套,然後從活塞上取下活塞密封環和活塞密封環彈片。

注意:拆卸活塞密封環和活塞密封環彈片時不要過度用力。

下圖為活塞內部結構圖

步驟③:檢查活塞導套的內部,活塞密封環的外部,活塞上的小孔;檢查主閥、密封墊片是否有損壞或磨損。是否有雜質卡堵等。

下圖為活塞部位分解圖

步驟④:檢查完畢,所有零部件原裝複位。重新按1級故障步驟操作,重新調試減壓閥。

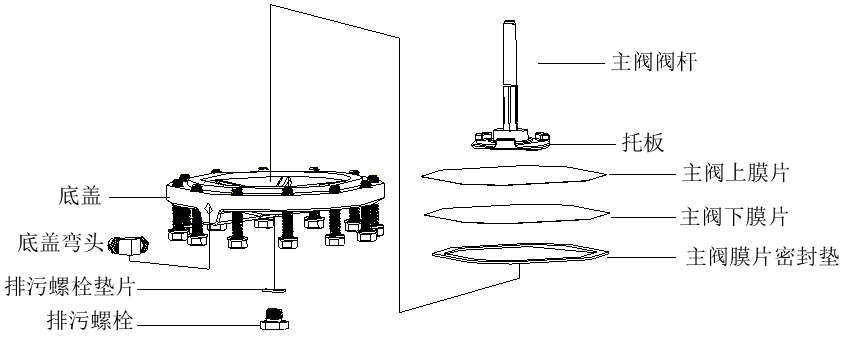

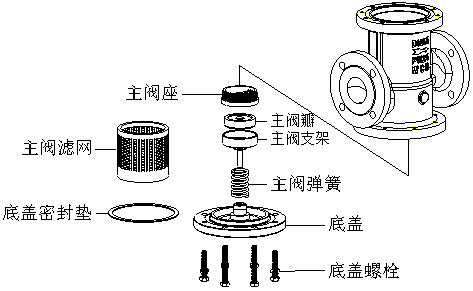

4級故障實操步驟:檢查主閥膜片是否破裂?

為了確保減壓閥的反應靈敏和精確度,主閥膜片設計都非常薄,正常壽命是3年左右,如果短時間內膜片瀕繁損壞,需解決積水問題。

膜片破裂後減壓閥故障表現為壓力偏低(不超過1.5Barg)。

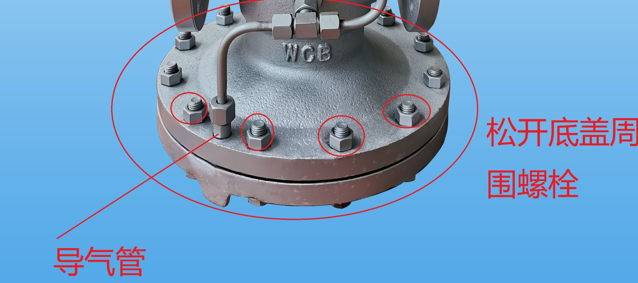

檢查主閥膜片是否破裂,主閥閥杆是否有卡或嚴重磨損。

步驟①:鬆開底蓋邊沿的螺栓,分離底蓋時需注意不要損壞到導氣管。

如下圖

步驟②:檢查主閥膜片是否有變形或破裂,墊圈是否磨損。更換新膜片時,注意把殘留墊圈清理幹淨,並且保證膜片放置平整,上下兩片膜片不能顛倒順序。具體廠家會提供詳細更換說明。

下圖為主閥膜片分解圖

步驟③:檢查主閥閥杆是否有粘到雜質,阻礙閥杆上下活動,若有雜質需要清理幹淨,保證表麵光滑。閥杆是否有裂紋,嚴重磨損等異常。(視頻中取出的是主閥閥杆)

步驟④:重新裝上底蓋時,由於周邊螺栓較多,需要對角固定鎖緊。

更換主閥膜片和檢查主閥閥杆操作視頻

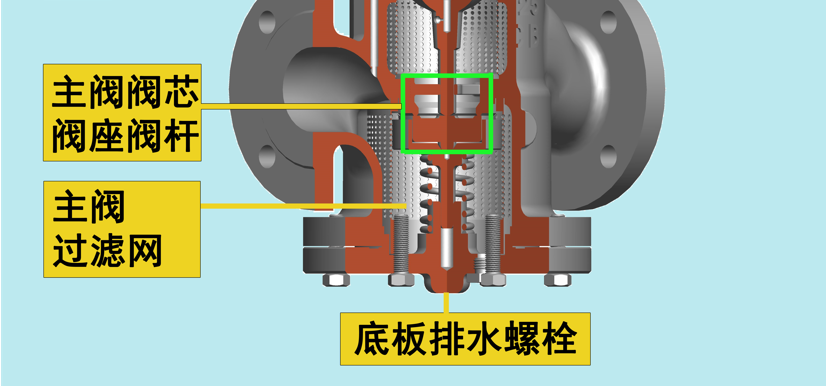

5級故障實操步驟:檢查主閥組件是否有嚴重磨損或被雜質卡壞?

主閥組件一般設計壽命均有5年以上。但有兩種情況會縮短壽命:

情況1:

若減壓閥選型偏大,閥門長期在小開度下過蒸汽,飛快的蒸汽流速會對閥瓣和閥座造成嚴重的衝蝕和磨損,從而導致減壓閥壽命縮短。這種情況可以通過正確選型來避免

情況2:

減壓閥內部進入雜質,把主閥閥瓣和閥座卡壞,凹凸不平的密封麵會影響關閉貼合,從而影響超壓後無法控製。這種情況可以通過布置標準減壓站來避免。

值得注意的是,新焊管道一定要吹掃幹淨雜質後,才能取下減壓閥兩端保護蓋,可以有效避免新閥的故障率。

下圖為主閥內部結構圖

在排除前4級都無法解除故障時,才建議拆卸主閥部位。

步驟①:鬆開中連接蓋螺栓。減壓閥無法卸下管道時,盡量在此部位拆閥,如果從下部拆卸,需注意零件掉落。

如下圖

步驟②:檢查主閥密封:主閥與閥座間的密封麵和墊圈是否有損壞,是否有雜質卡堵。其它部件是否有異常。

下圖為先導膜片式主閥分解圖

下圖為先導活塞式主閥分解圖

步驟③:檢查完畢,所有零部件原裝複位。重新按1級故障步驟操作,重新調試減壓閥。

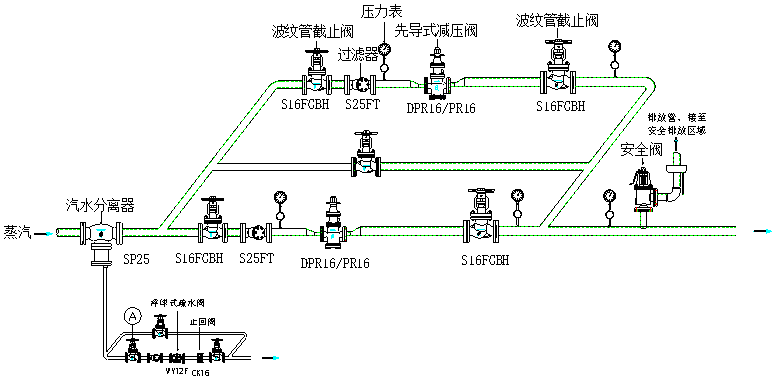

六、減壓閥無故障,且穩定運行的必要條件

如果您現場的減壓閥,經常出現故障或者使用壽命短,您需要從以下5大方麵去優化完善。

從故障分析表中得知,導致故障的原因,多數可以通過售前選型和合理安裝來避免,從而降低運行時的突發故障,減少停機。

1、減壓閥本身質量,是否可靠?

選擇專業廠家、選擇合適的結構、選擇質量有保證的產品。減壓閥盡量選用先導式減壓閥,壓力穩定性能要遠遠優勝於,直接作用式或半先導式減壓閥。

2、減壓閥必須一對一工況,正確選型

根據工況的減壓範圍和蒸汽流量選型。避免選型偏大或偏小。

減壓比超過10:1需設置串聯減壓閥。當最大和最小流量有6倍差距時,需設置並聯減壓站,可有效避免關鍵部件磨損或震動噪音。

下圖為並聯減壓站

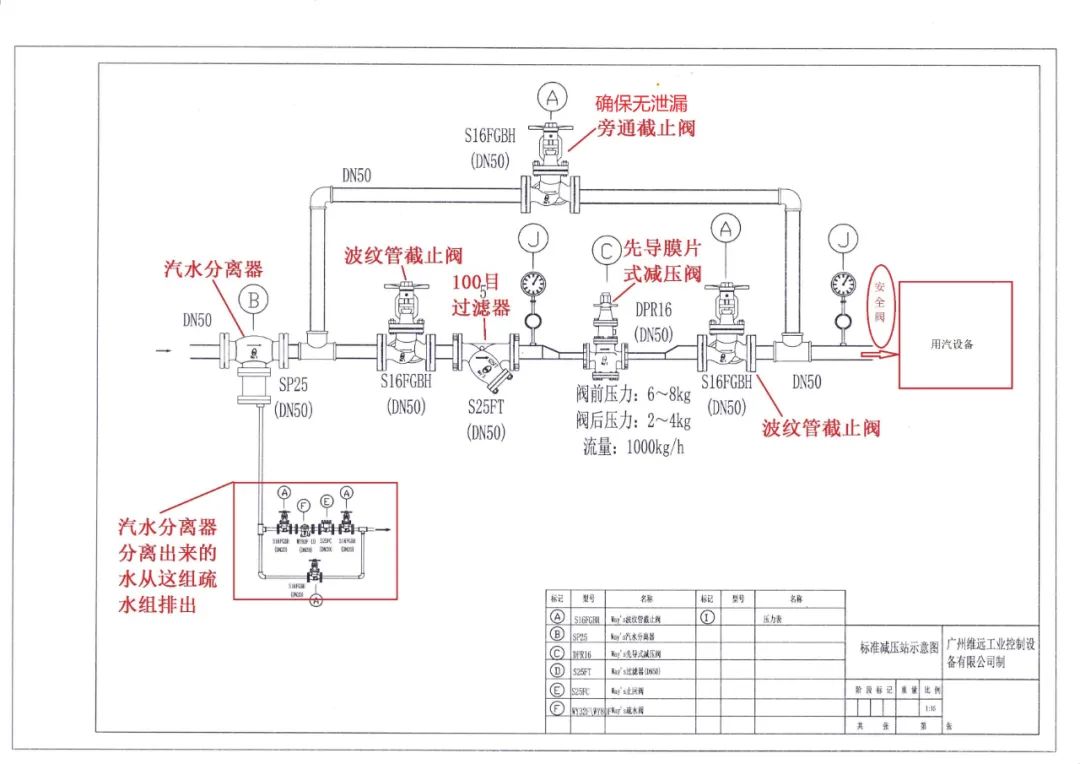

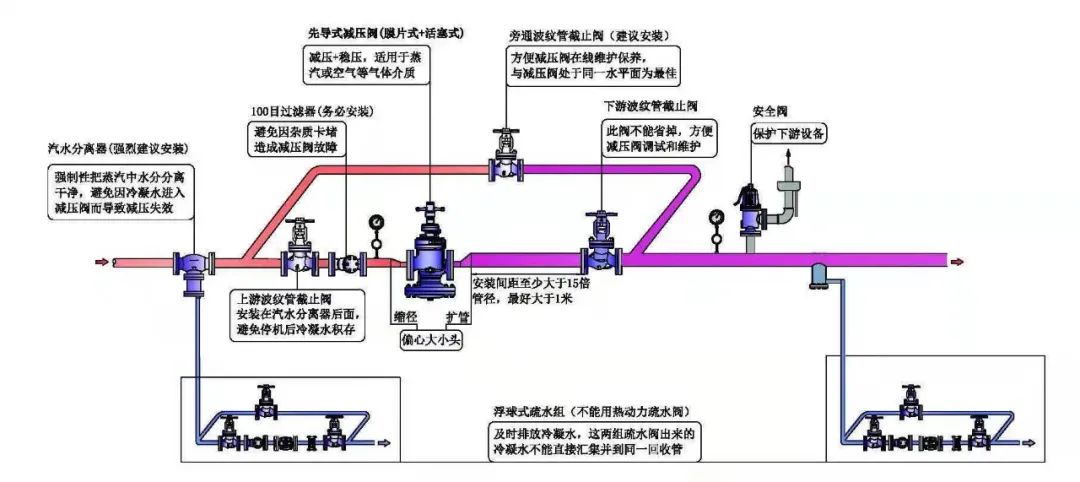

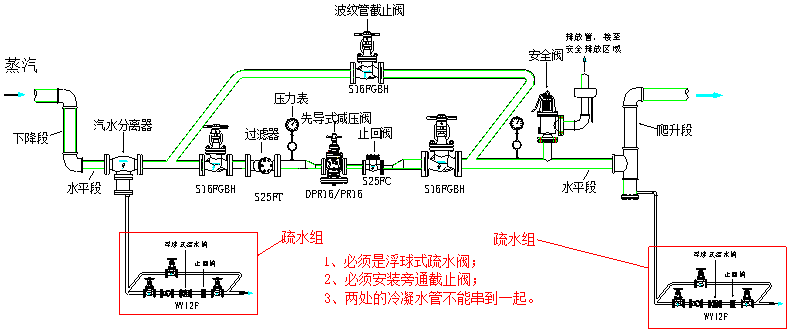

3、按照標準減壓站,合理配置閥門

減壓閥前3米內必須安裝100目濾網的過濾器,避免雜質卡堵。

建議加裝汽水分離器,有效避免減壓閥從前端進水。減壓閥後如管道有爬升,需要在低點設置管道疏水,同時加裝止回閥,防止冷凝水或雜質從後端倒流進減壓閥。

此處注意:

前後兩組疏水閥,由於壓差不一樣,排出的冷凝水需分開回收管。

標準減壓站布置圖

減壓站的疏水閥盡量選擇用浮球式結構,避免用熱動力圓盤式。

若管道下降後裝減壓閥,閥後又有爬升管,就像“凹”字形,容易導致減壓閥大量積水,必須要前後做防護。

前端必須安裝汽水分離器,後端需在爬升管低點,設置集水井後,再安裝疏水閥。

如下圖

4、減壓閥前後管道,口徑大小是否合適?

減壓閥正確選型後,可縮徑使用。經減壓後,蒸汽體積變大,為避免壓損和流量的穩定性,建議合理擴大管道口徑。

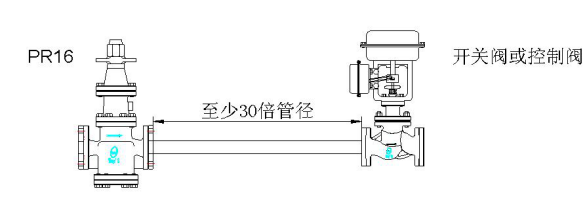

5、減壓閥前後的安裝距離,是否合理?

減壓閥與後麵閥門或壓力表的距離至少要大於15 倍管徑,盡量保證1 米以上。

尤其是減壓閥與氣動閥、安全閥、二級串聯減壓閥之間的距離,務必要保證1 米以上或至少30d的直管段。

如下圖