多繩摩擦式提升機在運行維護中需注意的問題及處理措施

多繩摩擦式提升機在運行維護中需注意的問題及處理措施

1.運行維護中需要注意問題

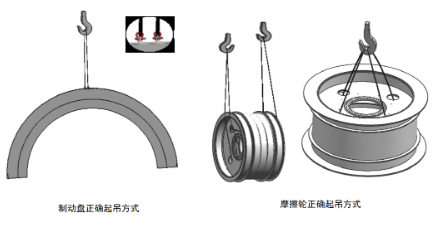

1.1 現場安裝時的吊裝

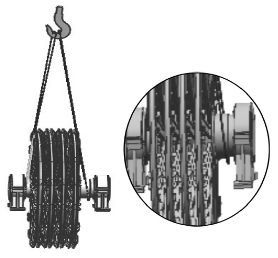

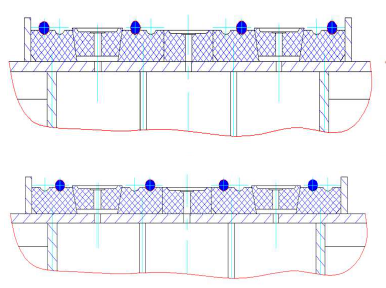

采用兩根鋼絲繩,主鉤鋼絲繩穿過上、下腹板相鄰兩人孔,副鉤鋼絲繩

穿過下腹板另外相鄰兩人孔;主鉤緩慢吊起工件,副鉤配合,實現90°翻轉;

副鉤繼續上升,主鉤落,實現180°翻轉。

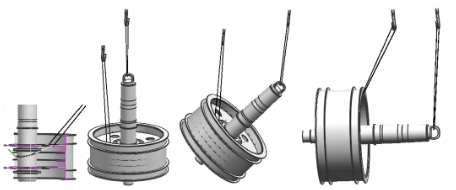

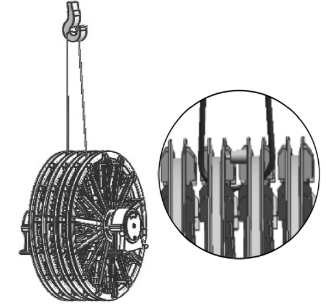

采用兩根鋼絲繩,主鉤鋼絲繩從上方腹板中一人孔穿入,繞過主軸,

從同一人孔穿出。副鉤鋼絲繩通過工裝吊盤,吊在主軸上方,起輔助調平作

用。主軸兩端的螺釘孔僅用於把吊具,不能直接把吊環螺釘起吊。

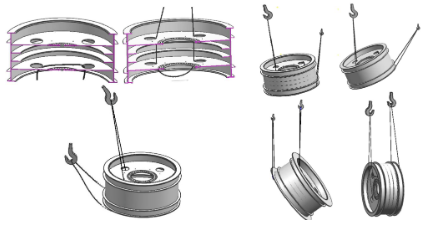

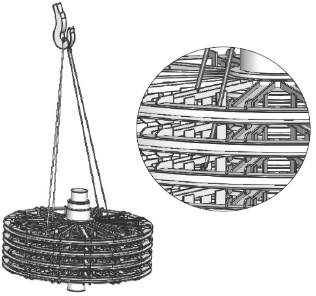

采用兩根等長鋼絲繩,分別穿過兩側上、下槽鋼中間空隙處(每側橫穿兩處)兜住工件進行平吊,不準許直接兜吊下側槽鋼。

采用兩根等長鋼絲繩,分別兜住左、右端軸頸進行起吊。為防止起吊時擠壓輪子,鋼絲繩要有足夠的長度。

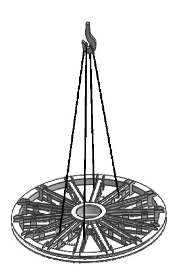

4m以下規格天輪裝置:采用兩根等長鋼絲繩。鋼繩兜吊中間兩個輪子的輪緣,兩根鋼絲繩分別掛在同一處槽鋼的左、右兩側。為防止輪子變形,兩吊掛輪子之間需用千斤頂支墊。

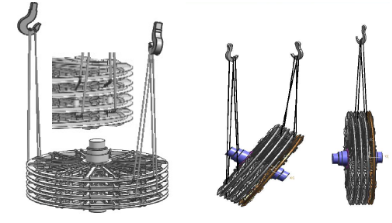

采用兩根等長鋼絲繩,左、右側各掛一根鋼絲繩,吊點在由上到下第三個輪子的上、下槽鋼中間空隙處,不準許直接兜吊下側槽鋼。此種起吊方式嚴禁帶軸承座及端蓋。

采用四根等長鋼絲繩,主鉤掛兩根,副鉤掛兩根;鋼絲繩兜在第二個和第三個輪子的輪緣內側。主、副鉤配合進行翻轉。

吊點附近的輪子輪緣之間,需用螺紋千斤頂輔助支撐,以防止在起吊中變形;起吊翻轉過程中人員與工件要保持足夠的安全距離,避免千斤頂墜落傷人。

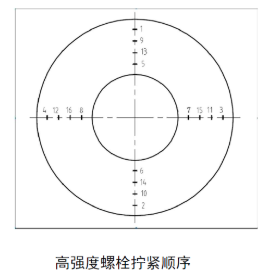

1.2 定期檢查高強度螺栓擰緊力矩

▲投入運轉後三天內每天用扭力扳手檢查一次;

▲投入運轉後4~30天內每周用扭力扳手檢查一次

▲投入運轉後2~4個月內每月用扭力扳手檢查一次

▲以後依據具體情況,使用單位自行製定定期檢查製度

提升產品常用高強度螺栓的擰緊力矩:M24 750N.m;M30 1440N.m;M36 2500N.m。

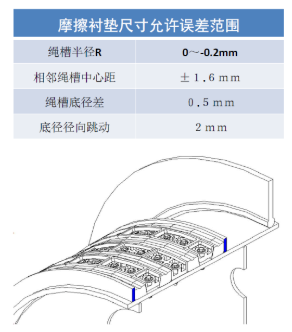

1.3摩擦襯墊的車削

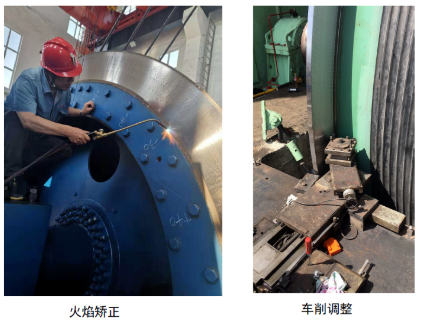

當摩擦襯墊超出上述偏差要求,應進行修正和車削繩槽。

車削繩槽:以摩擦輪兩擋繩板(一次裝卡加工成型)為車槽時的對刀基準;采用長平尺靠緊在兩擋繩板的外園上,讓車刀尖剛剛接觸平尺。記下刻度環上的刻度(這個刻度即為0位),拿掉平尺轉動手輪。向前進刀進行切削,直接從手輪上的刻度環上看出進刀量,每轉動一大格等於車刀進刀量為0.2mm,每轉動一小格等於進刀量為0.1mm,手輪轉動一周等於車刀進刀或退刀2mm,車削速度一般為(1~2)米/ 秒。

記錄下進刀量。車每個繩槽時都以這個平尺為基準。車削精度可達到0.1mm。

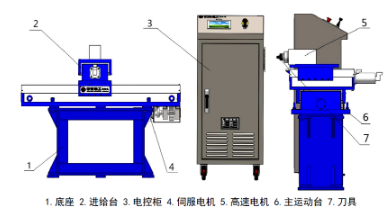

多種控製模式,全程位置控製監控功能;能對每個繩槽進行快速定位;

繩槽磨損情況識別並在線顯示;切削加工精度高、穩定可靠;加工精度不小

於0.02mm,控製方式為手動方式和全自動方式;高速銑刀進行主動切削,不

受卷筒運行方向的限製;全數字參數設置,操作簡單。

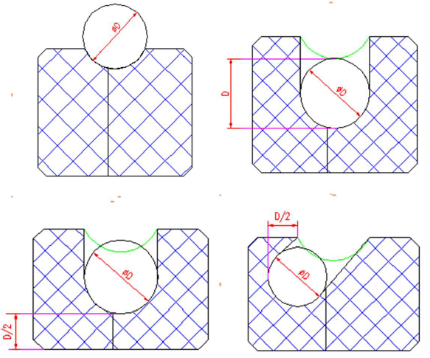

1.4 天(導向)輪襯墊的更換標準

天(導向)輪襯墊屬於易耗品,使用中要定期檢測其磨損程度。

當磨損達到一個鋼絲繩直徑的深度,或沿側麵磨損達鋼絲繩直徑一半時,或襯墊磨損後剩餘厚度為鋼絲繩直徑的一半時,三種情況中有一種就應更換襯墊。

1.5 落地式提升機掛繩及撥繩

落地式多繩提升機每一根鋼絲繩都有兩個繩槽可以用。在掛繩時,如果是4根繩。應當將摩擦輪中心線左側的兩根鋼繩分別放在各自左邊的一個繩槽內,將摩擦輪中心線右側兩根鋼繩分別各自放在右邊的一個繩槽內,或者全部反之。

撥繩時,根據撥繩方向的需要,將其中一個撥繩裝置放在摩擦輪上,慢慢轉動摩擦輪,撥繩裝置與摩擦輪一起轉動,逐漸鋼繩就壓在撥繩裝置上麵,順著與摩擦輪中心線成一定角度的導板,被撥入了另一個繩槽,摩擦輪轉半周後,鋼絲繩不再壓在撥繩裝置上,摩擦輪轉一周,撥繩裝置又轉回原來的位置,撥繩完畢,取下撥繩裝置。

1.6 主軸承與天輪軸承的維護

設備在使用中要特別注意對軸承進行正確的潤滑,潤滑的好壞直接影響著軸承的使用壽命。

潤滑脂應選用鋰基脂2#或3#,這種潤滑脂具有非常好的防水性和耐腐蝕性。溫度偏高地方建議采用3#,溫度偏低地方建議采用2#。

加注油脂一定要清潔,不能將塵埃和水分帶入。

開始安裝時,潤滑脂應填滿整個軸承和軸承座體空間的1/2~1/3為宜。

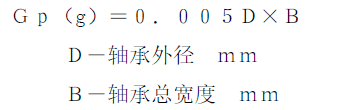

設備運行中要每季度補充潤滑脂一次,其補充量為:

潤滑脂每年應全部更換一次。更換潤滑脂時,從軸承上蓋的小孔注入煤油,慢慢開車,軸承緩緩轉動,舊的潤滑脂溶於煤油中,然後打開軸承端蓋下部的放油孔,將潤滑脂和煤油的混合液放掉,外麵用容器接著,直到把舊的潤滑脂全部清洗幹淨。

1.7製動盤的維護保養

製動盤是摩擦輪的重要組成部分,直接影響提升機的使用安全性。

摩擦輪直徑<4m的,其端麵全跳動量≤0.5mm;摩擦輪直徑≥4m的,其端麵全跳動量≤ 0.7 mm;製動盤表麵粗糙度參數Ra值不大於3.2μm。當上述值超標時,就需要對製動盤進行修正。

1.8 天(導向)輪軸瓦的維護

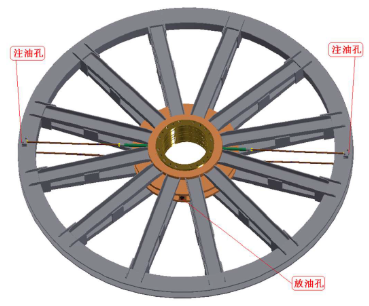

天(導向)輪生產完成後到到用戶安裝使用,一般會滯留一段時期,此時管路中及軸瓦內在製造廠所加的潤滑脂很可能已經變質失效、風幹、附著在油管內壁和軸瓦油槽中,甚至形成堵塞,因此在使用前必須對潤滑管路及軸瓦進行清洗,保證潤滑油路的暢通。清洗時,將煤油等清洗劑通過輪緣上注油孔注入,遊動輪輪轂中部設有2-M33×2出油口(此口也可以做注油口使用),清洗完成後用螺塞堵住。

軸瓦潤滑脂采用1#~3#鋰基潤滑脂。日常維護時,用戶可根據當地不同季節溫度選擇合適的牌號的潤滑脂。建議設備運行初期三個月,每天每個潤滑點注油一次;之後要求每周每個潤滑點,加潤滑油脂一次;每6個月清洗一次軸瓦,以免油路堵塞。

2.常見問題處理及原因分析

2.1設備異響

▲主軸裝置

△ 主軸裝置生產製造完成後停滯時間較短,就安裝使用時,運行中主軸裝置可能會出現異響。其主要原因是摩擦輪的應力釋放過程,其伴隨著使用,異響會自動消除。

△摩擦輪兩側幅板之間的支杆鬆動也可能導致摩擦輪的異響。該支杆主要製造工藝和運輸的需要,現場安裝時可以直接去掉。

△主軸承的損壞。由於軸承潤滑不好或加注潤滑油時帶入雜質,都有可能造成軸承滾動體和保持架的損壞,從而使提升機運行受力不均衡,產生異響。

▲天輪裝置

△天輪裝置生產製造完成後停滯時間較短,就安裝使用時,運行中天輪裝置可能會出現異響。其主要原因是應力釋放過程,其伴隨著使用,異響會自動消除。

△遊動輪軸瓦潤滑不好,造成軸瓦磨損嚴重或聯接螺栓剪斷,從而產生異響;在天輪裝置的維護中,一定要按照說明書的要求進行加注潤滑油和定期清洗。

△天輪軸承的損壞。由於軸承潤滑不好或加注潤滑油時帶入雜質,都有可能造成軸承滾動體和保持架的損壞,從而其運行受力不均衡,產生異響。

△輪體開焊。輪體在生產製造中,全部焊縫很難做到強度絕對相同,在長期的運行中,會造成最薄弱的環節首先疲勞,焊縫開裂,出現異響。這種情況可以通過磁粉或著色探傷進行檢查,確定位置進行補焊修複。

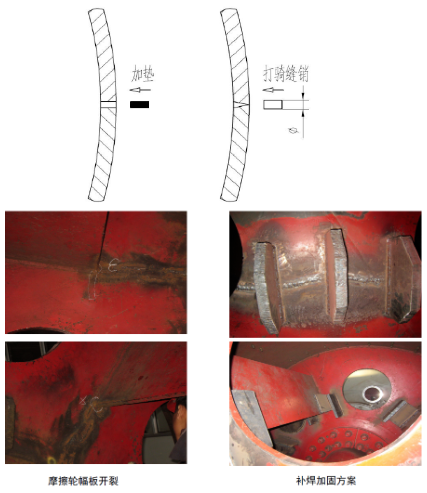

2.2 卷筒筒殼和兩半接合部位的連接板開裂

①重點檢查兩半卷筒的接合麵部位是否出現縫隙。如果縫隙沿筒殼內外均勻,則可以從外側向縫隙填補薄鋼板,並將其固定牢靠;如果縫隙沿筒殼內外不均勻,一般是外側頂緊,造成貼緊的假象。可以從外側在接合縫部位打騎縫銷並可靠固定,將縫隙處撐緊。

②兩半卷筒之間的螺栓應按照規範要求的力矩,不要把得太緊。

③裂紋處兩端打止裂孔,建議φ8左右;

④連接板貼焊補強板,筒殼用碳弧氣刨將裂紋清理幹淨,再進行筒殼焊接。由於無法整體消除應力,應注意適當的焊接方法。

⑤如果連接板開裂嚴重,可整體予以更換。

2.3主軸端軸編碼器小軸斷裂小軸裂原因:主軸與軸承座安裝不垂直;主軸端傳動軸沒有安裝到位;運輸或安裝中造成小軸的變形,運行時出現齒輪卡阻。

出現這種情況需要更換小軸,安裝時應在齒輪上塗抹潤滑油。

2.4鋼絲繩首繩擺(竄)動

其主要原因:

△受換繩工藝(單根逐根更換)及鋼絲繩本身性能的影響,可能存在新繩長度不完全相同,繩長的提升繩出現竄動;

△摩擦襯墊繩槽底徑超差或者鋼絲繩增摩脂塗抹厚度不均勻,引起提升繩的纏繞半徑不同,當提升高度越大時,竄動越厲害;

△鋼絲繩的調繩油缸油槍位置不完全相同或某根鋼絲繩調整油缸油槍已無餘量,導致相應的鋼絲繩出現竄動。

調整方法:

如果是因為摩擦襯墊底徑不一致導致,可以對摩擦襯墊進行車削;如果是調整油缸引起,可以做一個專用的“通閥”,其具有一個進油管,多個出油管(與鋼絲繩根數匹配),管頭處設一個10mm球閥,通過油泵對多個油缸同時進行打壓,確保鋼絲繩的受力均衡。

2.5 提升機首繩滑動

其主要原因:

①製動力過大,造成製動減速度大於極限加速度而產生滑繩;

②提升容器嚴重超載,造成鋼絲繩動張力比大於摩擦輪常數而產生滑繩;

③摩擦襯墊質量差,摩擦係數低,耐壓和耐熱性差;或鋼絲繩表麵塗抹的增摩脂性能差,大大降低摩擦係數;

④違規操作,例如重箕鬥過速下放,而後緊急製動;

⑤落地式設備在冬季造成鋼絲繩和天輪繩槽結冰等;

⑥鋼絲繩選型與摩擦襯墊不匹配,造成摩擦係數降低;

⑦調繩裝置問題,當油壓過低,油缸有泄露或油缸活塞杆行程無調整間隙時,起不到調繩作用造成鋼絲繩長度不一,導致鋼絲繩受力不同,其中受力過大的鋼絲繩在罐籠剛起步或將停止時,會和襯墊產生輕微的滑動。

預防措施:

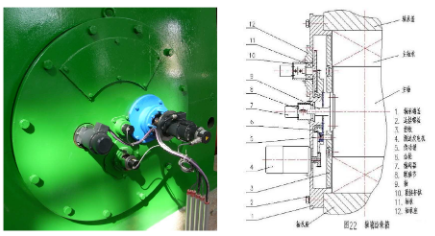

①通過天(導向)輪測滑裝置監控,由主控係統動作,使設備可靠製動;

②合理選擇液壓製動係統,盡量采用具有限製係統振動的恒減速液壓製動係統;當選擇恒力矩液壓站時,高壓時可將一級製動油壓調整為10MPa,二級製動油壓調整為10.26MPa;低壓時可將一級製動油壓調整為3.04MPa,二級製動油壓調整為3.43MPa;

③嚴格限製鋼絲繩張力比,如果張力比超過1.5時,可以通過配重來降低該值;

④采用高性能摩擦襯墊,選擇摩擦因數,耐溫,耐壓性好的產品,並注意觀察摩擦襯墊狀態,對其車削維護;

⑤合理選擇鋼絲繩,盡量采用質量好的鍍鋅鋼絲繩,在鋼絲不塗抹增摩脂;

⑥提高控製係統性能,嚴防超載運行和違規操作,減少滑繩事故。

2.6 主軸裝置竄動

其主要原因:

①主軸裝置的主軸承的遊隙過大;

②單法蘭結構的主軸裝置非傳動的輪轂與主軸過盈聯接是否存在鬆動;

③軸承座地腳螺栓是否把緊;特別是落地式提升機還需要檢查軸承的擋梁是否鬆動。

解決方案:

如果軸承遊隙過大,可核對軸承型號是否合適,調整遊隙至允許範圍內。如果是主軸裝置的非傳動側聯接鬆,需要拆下主軸裝置,對摩擦輪重新調整安裝。如果軸承座地腳螺栓鬆動,需要將主軸裝置調整至初始位置(摩擦輪中心線對準提升中心線),把地腳螺栓擰緊至所要求的的力矩值。