煙室/分解爐錐部形成小料球,是怎麽回事?

煙室/分解爐錐部形成小料球,是怎麽回事?

上周在一個群裏,有個工藝問題(如題目),非常耐人尋味,在此拿出來一起聊一聊。問題就是:煙室結粒多,結皮嚴重,什麽原因?圖片如下。

從左圖可以清楚看到在煙室形成的結粒,非常規則的球形顆粒,甚至可以跟沸騰爐煆燒出來的熟料球相媲美;右圖可以看出煙室的情況,一是溫度很高,顏色都有點發亮了,保守估計在1200℃以上;另外就是飛沙並不大(或者是在如此高溫度下飛沙看起來並不大)。

那麽會是什麽原因導致出現這麽多小料球呢?我有幸經曆過一次,想談談自己的感受。導致料球出現需要同時出現兩個因素:①液相;②滾動。

這跟以前立窯的成球盤有點類似,粉料+加水、不斷滾動就會成球;與回轉窯內熟料的結粒也相類似,有液相出現,把粉體顆粒粘結,然後不斷滾動,熟料形成結粒。當然,液相的數量和表麵張力會對最終成球的大小有巨大影響。

與立窯成球盤和回轉窯熟料結粒粉料處於堆積、滾動狀態不同的是,煙室形成的這些結粒是從分解爐錐部/還原區或者縮口處落下來的,料球是在懸浮、沸騰狀態下形成的,這與沸騰窯有相似之處。

圍繞料球出現的這兩個因素,對該廠出現的煙室結粒現象進行分析。

1. 液相

要成球就需要液相,那麽液相從哪裏來的呢?就生料成分而言,液相的來源主要有兩大塊,兩者形成溫度、形成量均有很大差異。

(1)堿+氯+硫

這幾種循環組分的熔點相對較低,其中KCl熔點771℃,NaCl熔點801℃,Na2SO4熔點884℃,K2SO4熔點1074℃。這幾種物質的熔點都相對較低,當形成共熔體之後,熔點還會更低。使得含有堿、氯、硫的生料在較低溫度下就能形成液相,液相量基本上等於堿+氯+硫的含量。由於這些組分在煙室、分解爐錐部的循環富集,導致這些部位液相量增加,基本在3%-5%左右。

(2)鋁+鐵+鎂

與上麵幾種組分所貢獻的液相不同,鋁+鐵是液相的主力軍,其形成溫度在1250-1330℃之間,隨鋁率有所差異。液相量也較大,基本在23%-28%左右。

那麽導致煙室出現結粒所需要的液相會來自於那部分呢?我個人更傾向於來自於鋁+鐵+鎂的部分。原因有兩個,一是堿+氯+硫所形成的液相量偏少,液相量少了就無法浸濕如此多的生料球,自然無法形成結粒了;二是從煙室溫度來看,煙室縮口、還原區、分解爐錐部的溫度很高,如果有上部還原區分料,也不會均勻降溫,從而出現局部的高溫,在如此高的溫度下鋁+鐵+鎂的液相有可能大量形成的。

當然,要想確定到底是那部分液相貢獻的,也容易,直接讓化驗室檢測煙室結粒的成分即可。若堿、氯、硫含量高,就是前者;否則,就是後者。

2. 滾動

滾動不好理解。生料粉為何會在煙室上部、分解爐錐部滾動呢?

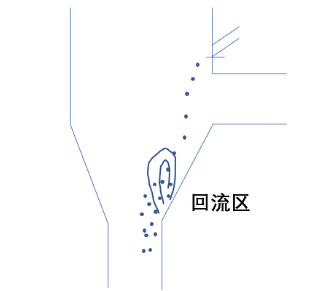

這其實是分解爐錐部的流場決定的。如下圖所示,當撒料板運行效果不好或者風料不匹配時,分解爐上部撒的部分料會落到分解爐錐部、還原區(甚至直接落入煙室),而在分解爐錐部,因氣流原因,形成回流,導致部分生料在分解爐錐部不斷循環。除此,有分級燃燒的會在還原區直接喂料,喂入的料也會隨煙氣帶上來,進而發生部分回流和循環,也可能會引起生料的循環。

猜測料球的形成過程如下:粉料的循環再疊加上出現的液相,循環的生料粉慢慢長大,形成小球;由於小球重量較重,氣流托不住,就會落入還原區;由於還原區風速較快,將小球再次帶到回流區,小球繼續長大,繼續落入還原區,如此反複;直至小球長到一定程度時,還原區氣流拖不住小球,然後落入煙室,隨生料入窯。

危害:由於此生料的分解率低,且提前形成了結粒,導致在窯內想燒透變得很難,進而出現f-CaO超標,加頭煤頂燒,煙室溫度繼續提高的惡性循環。產量自然也比較低,熟料結粒差,篦冷機運行惡化,單位熟料煤耗高。

解決思路:

針對液相,首先通過化驗室判斷液相來自於哪裏,如果是有害元素,就需要降低其輸入量;如果是鋁+鐵+鎂,就需要適當提高鋁率,提高矽率,提高液相形成溫度,降低液相量。除此,還需要配合降低煙室溫度。若還原區溫度過高,則需要對還原區噴煤比例進行調節。

針對滾動,需要對C4的上下撒料板進行檢查,看是否有燒損的現象。若沒有,則可能需要調整撒料的位置、撒料板角度和插入深度等。

隻要液相或者滾動兩個問題,解決掉一個,就能解決煙室結粒的問題了。