智慧電廠輸煤棧橋智能巡檢機器人的設計與應用分析

智慧電廠輸煤棧橋智能巡檢機器人的設計與應用分析

摘要:基於輸煤棧道智能巡檢機器人,打造智慧電廠無人輸煤安全管控係統,動態感知落煤管堵塞、皮帶撕裂、皮帶跑偏、燃煤體積流量、現場溫度,並及時、精準、自動推送報警,以提高輸煤運行過程的安全風險管控和應急處置能力。結果表明輸煤智能巡檢機器人的功能包括全天候巡檢;遠程視頻監視和數據實時上傳;落煤管和皮帶的缺陷感知;現場煤粉自燃,皮帶和設備著火的辨識和報警;燃煤體積流量識別和計算。輸煤巡檢業務由智能巡檢機器人代替人工巡檢作業,巡檢速度提高了3倍以上,可實現全天候、無間斷的巡檢,全麵提升了落煤管堵塞、皮帶撕裂、皮帶跑偏、現場起火等現場不安全事件的感知識別能力。輸煤係統的可靠性、報警及時性提高了一倍以上,報警準確度達到90%以上。一台輸煤棧橋智能巡檢機器人每年可降低8萬元人工成本,節省50萬元的皮帶檢修維護成本。

引言

輸煤係統是燃煤火力發電廠重要組成部分,負責將煤場或卸煤溝的煤炭通過輸煤皮帶,輸送至原煤倉。如果輸煤係統發生安全事故,將影響機組上煤,一旦原煤倉的煤被燒空,機組隻能被動停機,對燃煤電站的安全穩定運行造成極其惡劣的影響。目前輸煤係統仍然采用人工巡檢的模式,工作勞動強度大,容易巡檢不及時和不到位;工作現場的條件和環境惡劣,對人身安全和健康造成不良影響。由於巡檢不到位,危險發現不及時,造成事故擴大化,個別電廠甚至發生了輸煤棧橋的皮帶著火事故,嚴重威脅電廠的安全。因此,有必要結合工業互聯網、物聯網、機器人、人工智能等技術,嚐試實現無人輸煤係統,用機器人巡檢和算法識別代替人的巡檢功能,實現現場危險、複雜環境的安全態勢感知和智能報警,提高火電站風險管控和應急響應能力。

本研究分析輸煤巡檢業務存在的問題,基於輸煤棧橋智能巡檢機器人,打造無人輸煤安全管控係統,動態感知落煤管堵塞、皮帶撕裂、皮帶跑偏、燃煤體積流量、現場溫度,並及時、精準、自動推送報警,以提高輸煤運行過程的安全風險管控和應急處置能力。本文的分析有助於了解燃煤電廠輸煤巡檢存在的問題,通過設計和應用智能巡檢機器人,實現多種危險複雜工況的實時態勢感知,及時推送報警,降低現場工作人員的勞動強度和危險性,實現更安全、更高效的輸煤運行。

1、現狀和存在的問題

以國電東勝公司輸煤係統5號甲皮帶為例進行分析,輸煤皮帶的運行速度為2.5 m/s,標準工況下的輸運能力為1000 t/h,皮帶寬度為1.2 m,皮帶長度為175.413 m,提升高度為45.545 m,皮帶坡度傾斜角為14°,輸煤係統運行時的常態化環境中粉塵濃度為8.77 mg/m³。輸煤係統與輸煤巡檢業務存在的問題包括:

(1)人員需24小時值班,勞動強度大。輸煤係統目前都是有人值守,防止皮帶跑偏、撕裂,煤粉自燃,並及時人工幹預。由於存在人員疲倦或巡檢不及時等因素,可能造成人員巡檢不到位的現象,造成輸煤係統的缺陷發現不及時,故障擴大化。

(2)輸煤係統工作環境差,影響巡檢人員的人身安全和健康。輸煤係統的噪音大,煤粉汙染嚴重,且存在轉動機械,容易造成人員受傷。已有某電廠發生過維護人員在輸煤皮帶附近清掃灑落的煤粉,被卷入轉動滾筒,人身死亡的事故。

(3)輸煤係統存在煤粉自燃等火災隱患。已有某電廠發生過輸煤棧橋著火事故,造成重大的損失,說明火電廠輸煤係統有重大的火災隱患。某電廠輸煤棧橋的皮帶發生著火事故,也說明僅靠人員的高強度巡檢,並不能快速、及時地發現現場設備超溫、皮帶過熱和積粉自燃等事故,人工巡檢不能完全保證輸煤係統的安全穩定運行。

2、功能需求

輸煤棧橋智能巡檢機器人的功能需求包括:

(1)全天候巡檢。輸煤棧橋智能巡檢機器人不受白天、黑夜、雨霧天氣的影響,可進行全天候巡檢。

(2)遠程視頻監視和數據實時上傳。巡檢機器人能將巡檢的視頻和測量數據實時自動上傳至遠端服務器。

(3)落煤管和皮帶的缺陷感知,缺陷點的精確定位。感知的缺陷包括落煤管堵塞、皮帶撕裂、皮帶跑偏等。智能巡檢機器人在傳動係統的牽引下,沿軌道往複移動進行全方位地掃描和監測,當輸煤係統出現缺陷或故障時,可自動跟蹤鎖定異常位置,將現場畫麵第一時間展示在控製台。

(4)現場煤粉自燃,皮帶和設備著火的辨識和報警。利用皮帶巡檢機器人載紅外熱成像儀對整體環境和設備進行探測式測溫。在電路短路、未清掃幹淨的煤粉集聚升溫,未發生明火燃燒,僅僅溫度異常時立即報警,及時采取應急措施,避免事故的擴大。

(5)燃煤體積流量識別和計算。通過燃煤體積流量的識別,判斷皮帶運行狀態,是否發生輸煤係統堵煤、跑偏和異常停運。

3、結構設計和新技術應用

輸煤棧橋智能巡檢機器人的組成包括:

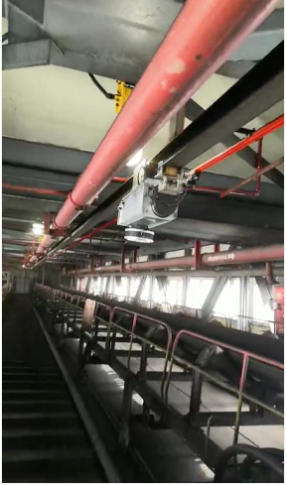

(1)機器人本體。機器人本體的防護等級至少IP55,要能夠適應輸煤皮帶附近潮濕、粉塵大的環境,能夠防爆、防短路著火。國電內蒙古東勝熱電公司於2018年6月開始立項研發,並於2019年1月在全國燃煤火電廠首次投運了自主研發設計的第一代輸煤棧橋智能巡檢機器人。圖1示出輸煤棧橋智能巡檢機器人采用掛軌式,在剛性導軌上被大功率電動機驅動往複運動,能爬升一定坡度,在輸煤皮帶係統上方非接觸式檢測。

圖1 國電東勝公司開發的第一代輸煤棧橋智能巡檢機器人

(2)傳感器。智能巡檢機器人搭載的傳感器包括高清攝像頭、紅外熱像儀、激光器等。智能巡檢機器人在傳動係統的牽引下,沿軌道往複移動進行全方位地掃描和監測。

(3)巡檢軌道和運動控製係統。圖1示出運動控製係統包括DGPS定位係統、電機驅動控製係統、雲台控製係統。基於基站GPS定位係統和機器人所載移動站係統中DGPS定位芯片之間的無線信號傳輸,可實時確定巡檢機器人所處導軌的精確位置。電機驅動控製係統負責驅動機器人高速、可靠、穩定、精確地運動,與智能集中管控係統連接。雲台控製係統可被後台智能集中管控係統軟件遠程操控,支持定位運動、定量運動等方式,同時可以對運動速度、運動周期進行自定義,最高速度可達4 m/s,最大爬坡能力為20°。

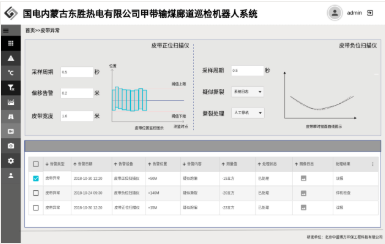

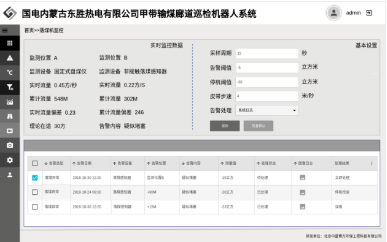

(4)皮帶感知和落煤機堵塞識別係統。圖2示出皮帶感知識別係統負責實時檢測皮帶表麵的狀態,辨識皮帶缺陷,包括皮帶跑偏、劃痕、裂紋、孔洞、褶皺、凹點等,並將監測數據實時傳輸給智能集中管控係統。皮帶感知識別係統需采用激光實時掃描、皮帶電機電流實時監測和視頻監視等多種方式,感知識別皮帶的運行狀態。采用先進算法,確保從複雜的皮帶表麵快速、準確地提取撕裂特征,計算皮帶上的燃煤體積流量。圖3示出基於落煤機感知機和實時煤流量監測的落煤機堵塞識別。

圖2 輸煤棧橋智能巡檢機器人的皮帶缺陷檢測

圖3 輸煤棧橋智能巡檢機器人的落煤異常檢測

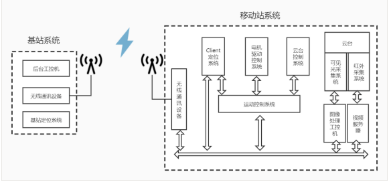

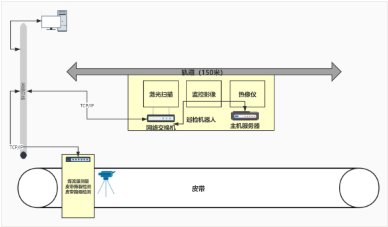

(5)通訊網絡係統。通訊係統設備主要包括信號轉換器、直流穩壓電源、定向天線、光纜、光纖分線盒、交換機等。信號轉換器主要用於搭建無線通訊網絡平台,實現整個係統中控製上位機(基站係統)與智能巡檢機器人(移動站係統)之間的信息傳輸。圖4和5示出輸煤棧橋巡檢機器人在傳動係統的驅動下沿軌道往複行駛,實時采集運行區域中的各項監控數據,並通過信號轉換器搭建的無線網絡傳輸至就地控製櫃,在就地控製櫃界麵實時顯示機器人的運行狀態和實時檢測的數據。巡檢搜集到的數據通過有線專用網絡的方式,實時自動遠傳至遠端服務器,在輸煤集控室的智能集中管控係統軟件界麵上進行展示和控製。

圖4 輸煤棧橋智能巡檢機器人的基站係統和移動站係統之間的通訊傳輸

圖5 輸煤棧橋智能巡檢機器人的通訊網絡係統

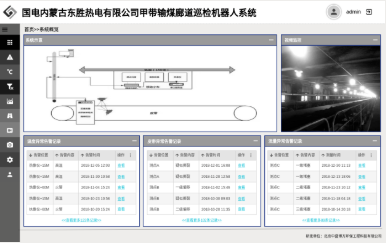

(6)智能集中管控係統或後台軟件。圖6示出智能集中管控係統是整個係統的大腦,負責接收、處理、計算、分析和識別紅外儀、激光器、傳感器等現場設備的數據,實時監視、控製整個係統的運行,並給出危險預警和優化建議。智能集中管控係統可遠程控製巡檢機器人的運動控製係統,支持靈活的巡檢模式,包括人工遠程操控巡檢、任務計劃型巡檢、重點區域巡檢、定時定點監測、皮帶聯動巡檢等模式。智能集中管控係統可以定點或動態實時顯示製定位置的皮帶上燃煤的橫截圖形,並計算出體積流量。圖6示出智能集中管控係統軟件的首界麵功能包括係統結構展示和數據溯源查詢、視頻監控、溫度異常告警(高溫、火警)、皮帶異常告警(皮帶撕裂、偏移)、流量異常告警(落煤管堵塞)。自動監視、缺陷預警、事故報警和優化建議的專家知識庫規則包括:

1)當落煤管堵塞時,係統可在10 s之內確定感知,並發出預警,可關聯皮帶,自動停止。

2)當皮帶撕裂時,係統可在5 s之內確定感知,並發出預警,可關聯皮帶,自動停止。

3)當皮帶跑偏時,係統可在5 s之內確定感知,並發出預警,可關聯皮帶,自動停止。

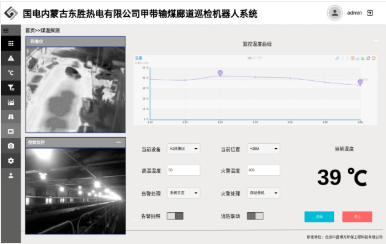

4)圖7示出當現場溫度超高時,係統可在10 s之內確定感知,並發出預警,可關聯皮帶,自動停止。可將消防係統接入圖7所示的後台集中管控係統軟件,與溫度報警進行智能聯動控製,發現火災,即可在第一時間予以噴灑消防水澆滅,快速消滅火災事故,將損失降到最低。在智能集中管控係統軟件中,可將機器人的控製模式由自動控製切至手動模式,自動靈活操控巡檢機器人,通過無死角的視頻,第一時間掌握現場實際情況。

5)當輸煤係統現場出現堵塞、撕裂、跑偏、溫度超高時,可自動跟蹤鎖定異常位置,將現場畫麵第一時間展示在控製台。

圖6 輸煤棧橋智能巡檢機器人的後台智能集中管控係統軟件

圖7 輸煤棧橋智能巡檢機器人的後台智能集中管控係統軟件對溫度的實時檢測和報警係統

4、實施效果分析

無人輸煤係統由輸煤棧橋智能機器人代替人工巡檢作業,效果包括:

(1)提升輸煤係統巡檢的效率和質量。相比人工巡檢,輸煤機器人巡檢的速度提高了3倍以上,巡檢數據記錄的數量也增加了約100倍。

(2)全天候、無間斷巡檢。智能機器人巡檢係統不受白天黑夜和雨霧影響,能進行全天候、無間斷、標準化地巡檢。

(3)實現遠程實時監視、設備狀態實時感知和遠程巡檢作業操控,減少人工巡檢和確認的業務工作量。通過後台軟件實時監視現場畫麵,動態追蹤皮帶的運行狀態,輔助集控運行人員在第一時間掌握現場情況,並遠程操控巡檢機器人進行反複確認,可減少現場人工巡檢和確認的業務工作量。

(4)實現智能缺陷診斷和精準事故報警,降低輸煤係統設備故障率和生產事故發生率。機器人巡檢係統在後台智能集中管控係統配備了專家知識庫和自動推理識別算法。通過智能缺陷診斷和事故報警係統,全麵提升了落煤管堵塞、皮帶撕裂、皮帶跑偏、現場起火等現場不安全事件的診斷分析、缺陷識別和事故報警能力,保障安全生產。輸煤係統的可靠性、報警的及時性提高了一倍以上,準確度達到90%以上。降低輸煤係統故障率,延長皮帶使用壽命,每年可為企業帶來近50萬元的理論收益。

(5)減少人工成本,保障人員安全,實現減人增效。以人為本,實現惡劣工作環境下的生產設備的無人化巡檢管理,減少因工傷亡事故的發生。每個輸煤管廊的現場巡檢,每年可節省8萬元人工成本。

5、結論

針對燃煤火力發電站,分析輸煤係統存在的問題,基於輸煤棧橋智能巡檢機器人,打造無人輸煤安全管控係統,動態感知落煤管堵塞、皮帶撕裂、皮帶跑偏、燃煤體積流量、現場溫度,實現及時、精準、自動推送報警,以提高輸煤運行過程的安全風險管控和應急處置能力。結果表明:

(1)輸煤係統存在的問題包括人員需24小時值班,勞動強度大;輸煤係統工作環境差,影響巡檢人員的人身安全和健康;輸煤係統存在煤粉自燃等火災隱患。

(2)輸煤棧橋智能巡檢機器人的功能包括全天候巡檢;遠程視頻監視和數據實時上傳;落煤管和皮帶的缺陷感知;現場煤粉自燃,皮帶和設備著火的辨識和報警;燃煤體積流量識別和計算。

(3)輸煤棧橋智能巡檢機器人的組成包括機器人本體、傳感器、巡檢軌道、運動控製係統、皮帶感知和落煤機堵塞識別係統、通訊網絡係統和智能集中管控係統。

(4)無人輸煤係統由輸煤棧橋智能機器人代替人工巡檢作業,效果包括輸煤係統的巡檢效率、質量提升;全天候、無間斷巡檢;實現遠程實時監視、設備狀態實時感知和遠程巡檢作業操控;實現智能缺陷診斷和精準事故報警,減少輸煤係統生產事故發生率;減少人工成本,保障人員安全,實現減人增效。一台輸煤棧橋智能巡檢機器人每年可降低8萬元人工成本,節省50萬元的皮帶檢修維護成本。