鍋爐液位波動異常及鍋爐常見問題分享

鍋爐液位波動異常及鍋爐常見問題分享

1、鍋爐液位波動的幾個問題

液位控製過去采用單網路調節係統。在生產過程中,經常發生液位波動現象,尤其有時液位波動厲害時,調節閥長時間的兩位式動作(指全開和全關),液位上限和下限互相替換著不停報警,這時,調節很難整定,液位完全失去參考價值。

2、鍋爐並聯供水幹擾大

3台鍋爐的並聯供水係統是從泵出來的水,由母管分出3個並聯管道,相百互幹擾厲害。其中一個管道流暈發生變化,就會影響其餘管道調節閥前壓力的變化,有時這種幹擾現象越來越厲害,總管壓力的變化跟隨1#爐進水流量表的增減而反向動作.即當1#爐進水調節閥全開或全關時,總管壓力在標準壓力指示的上下波動0.1MPa還多。所以當各爐進行自動調節時,P1與P2,P2與P3之間的差壓隨著流量的變化而有著較顯最著的變化。加之調節對象均為液位,其特性一樣.動態聯係非常密切,工作頻率非常接近,一旦遇到幹擾.過渡過程就容易產生共振,最後產生各調節器之間由於幹擾愈來愈劇烈而使調節器無法正常工作。針對以上情況,在供水總管上增加壓力調節係統,對總管壓力進行調節,對穩定液位是有很大益處的。采用非線性調節閥,即以閥的非線性來克服對象的非線性,從而使整個廣義對象接近線性,收效顯著。

3、鍋爐改造,工藝參數變動,而儀表控製未變化,引起波動

為解決鍋爐結焦問題。對1#爐進行改造,把鍋膛增高2 m,受熱麵積增大,且給水係統的控製參數作了較大更改;原設計和改造後的汽包水溫均為194℃,而省煤器出口水溫卻由原設計的190℃變為154℃,這樣水溫差由原設計4℃增加到改造後的40℃,出口水變成了過冷水。據現場工藝人員講,有時出口水溫可達120℃,這樣低的“過冷水”,就撲滅了汽包中大最蒸汽,造成汽包中汽的體積大幅度地急劇收縮,出現閥全開但液位反而下降的“假液位”現象,一直到液位低限報警。過一些時間,汽包內熱量達到新的平衡,汽化量穩定,液位才開始上升,這一過程長達4~5 min。麵當渡位高於給定值後,調節閥很快全關,這時省煤器溫度上升,有時競達200℃。這些過熱蒸汽就使汽包的液位抬高,直到液位高限報警,造成閥全關但液位反麵上升的“假液位”。達到平衡,汽化量穩定,開始下降,這一過程同樣為4~5 min。這是一個激烈的發散振蕩,使液位大幅度波動。這樣的現象,單回路調節係統儀表是不能克服的。

由此看到,鍋爐改造後,引起液位波動的關鍵是省煤器出口水溫變化太大,而儀表未作相應更改。又因鍋爐汽包的產氣過程,是一個複雜的工藝過程,汽包中汽和水的密度因容器中壓力、溫度波動而隨著變化。而差壓變送器檢出的信號.隻有對應於額定壓力、溫度即設計情況下的值才真實。在實際工作中,鍋爐的運行參數和負荷韶時時在變化,蒸汽的溫度、壓力、水溫等參數均處於動態變化之中,並時刻有偏離儀表的設計值。這時,一些常規儀表組成的單回路調節係統,是無法反映溫度、壓力變化後的情況。因此,不能正確地檢出汽包的實際液位高度,致使儀表失去參考價值。在這種情況下,如利用副線的持續流量(副線開度相當水流量的50%),使水溫穩在170℃左右,自調液位是可以穩定的。或用降低蒸汽壓力,也就是相應降低汽包水溫的辦法,以達到減少汽包水溫與省煤器出口水溫的目的,也是行之有效的。如當汽包壓力降為0.7~0.9 MPa時,汽包水溫降至169~170℃,省煤器出口水溫穩在160℃多點,自動調節也能穩住。

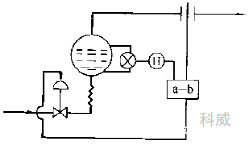

因汽包的體積較小,液位的時間常數就較小,又因蒸汽流量波動大,所以蒸汽的消耗量波動幅度就很大,易產生假液位現象,所以單純的液位調節往往無法滿足鍋爐的安全生產。采用如圖3-22所示的雙衝量調節,基本上解決了波動問題。

圖3-22。汽包雙衝量調節示意圖

4、測量滯後帶來的渡動

測量滯後對調節質量的影響很大,會推遲和削弱調節器的動作,從而使調節閥動作滯後,引起過渡過程和超調量的增長及其他質量指標的降低。

雙室平衡容器長時間使用,再加上水質不好,造成內含混沙、油汙等雜物,改變了被測介質的密度.降低了測量的靈敏度。且這種汙雜物有時衝入變送器內,聚集在變送器膜盒周圍,阻擋測量力不能直接怍用於正負室膜盒上,影響膜盒正常的傳遞壓差信號,滯後地反映液位的變化,不能使調節器及時動作,一經動作又過頭的現象,使液位波動不已。特別是在有頻繁的外幹擾時.波動更甚。

選擇快速的測量元件,是克服測量滯後,提高調節廈量的根本措施。要經常把雙室平衡容器、差壓變送器及導壓管內的汙染物排放淨,對克服測量滯後有很大好處。

引起液位波動的原因是多方麵的,如管徑較細及管內有異物,管道、調節閥的安裝與選型不合適,以及管道(電纜)漏氣、漏電,調節器無法正常工作,錯誤地指揮調節閥,均能引起液位波動。

上述問題處理好以後,液位還波動,並且在手動位置也穩定不了,那就隻能是工藝問題了,配合工藝人員分析解決問題。

5、液位波動問題的探討

液位計是測量廢熱鍋爐汽包液位的儀表。影響液位波動的因素如下。

(1) 副線閥門及各個進出口閥門開度不當是原因之一。如有一次L-201自動調節的空氣減壓閥突然沒有0.14MPa的標準氣流輸出,致使調節閥全開,儀表人員更換空氣減壓閥,工藝人員此時用副線和其他閥門進行操作。在很短的時間更換好新空氣減壓閥後.從微機顯示屏幕的趨勢圖上看出,汽包液位曲線波動幅度很大.而與液位參數相關的其他參數也被動很大。這種波動的原因是副線閥門和其他閥門開關不合適及人的反應快慢不靈活造成的。在各個閥門未恢複到停氣以前的開度位置而引起的液值波動,靠調整儀表參數是不能克服的,而此時大幅度地調整儀表的PI參數不起任何作用。

(2) 儀表的氣源壓力太低,致使空氣減壓閥的輸出功率太低,使各個氣動部分抵抗外界幹擾的能力太大減弱。微機的輸出信號與作用到調節閥的輸入信號有著較大的差異,如從微機上看雖然供給調節閥的氣源信號是0.1MPa,但由於氣電轉換器故障或傳輸信號線接地或管線漏等原因,傳輸到調節閥的輸入信號卻很低,有時甚至低很多且不變化,這樣調節閥就達不到對應的開度。因此調節閥的動作就不正常,使汽包的供水不穩定。當液位在自動位置時波動較大且很不穩定時,可先用手動仔細操作,等液化穩定後再投人自動。

(3) 調節閥被卡或動作很遲緩時,調節閥在小信號時往往不動作,而信號大時.經動作就過頭,致使液位波動不已。若差壓變送器內非被測介質較多.特別嚴重時汙垢包圍在膜盒的周圍,使膜盒與被測介質隔離,這樣就減弱了差壓變送器的反應靈敏度,使輸出信號時大時小。若氣電轉換器輸出範圍變小,如微機閥位輸出零信號時,氣電轉換器輸出0.04MPa,而不是0.02MPa,而當微機閥位輸出滿刻度信號時,氣電轉換器輸出又變為0.09MPa,而不是0.1MPa。這樣氣電轉換器輸出範圍就變成0.05MPa,而不是0.08MPa,就使調節閥不能全開或全關,很易引起被控參數發生波動。

(4) 儀表的PI參數調整不台適,一般調整得太小,克服外界下擾的能力就減弱。工藝設備及管線漏,傳輸信號線的絕緣膠皮脫落,使傳輸信號線的短路現象時有發生,被控信號時大時小;氣源管線漏,致使輸出功率減小,氣源不穩等。這些現象均會引起液位發生波動。

假如工藝被控介質奉身波動得很厲害,那麽L-201液位也就在情理之中中了。有時液位曲線很長時間是一條直線,這也是不正常的,這很可能是差壓變送器內部有卡滯現象,此時可對變送器稍微地進行排放,有時就能解決問題。

6、汽包液位指示異常

合成氨裝置有6台各種類型的輔助鍋爐,用來生產10.55MPa的高壓蒸汽,這6台輔助鍋爐公用一個汽包101-F,又分別構成各自獨立的水循環。汽包液位的指示控製與控製液位低聯鎖停車分別選用兩台差壓變送器.液位的自動控製選用電動差壓變送器KWZKLIC-50,液位低聯鎖停車選用氣動差壓變送器LIA-53。兩台差壓變送器量程一樣,取壓點分別在汽包兩側,因工藝自身原因兩者指示不一樣,KWZKLIA-53一般高於KWZKLIC-50約20%。

故障現象:4月,操作人員突然發現汽包液位指示出現異常,在約3h時間內,KWZKLIA-53與LIC-50的指示漸漸趨於一致,並且KWZKLIA-53的指示從現象上看正逐步低於KWLIC-50,為了防止KWZKLIA-53低聯鎖停車,工藝上有意提高KWZKLIC-50設定值,兩台變送器指示都同步增加。工藝和儀表操作人員分別檢查,確認各自條件,並與現場玻璃板液位計校對,最終判斷是KWZKLIA-53可能有問題。

故障分析和處理 對KWLIA-53檢查,變送器、氣電轉換器、安全柵、DCS輸入卡件等都沒有問題,正負導壓管也能排放。

最後拆開KWZKLIA-53導壓管二次閥前的連接法蘭,分別拆除正負導壓管法蘭內夾有的孔徑l mm的小限流孔板,再打開一次閥排放,從導壓管內衝洗出大量的黑色沉積物質,經工藝判斷該黑色沉積物是多年來對汽包化學清洗添加的藥物。排放幹淨後回裝限流孔扳,重新投用,KWZKLIA-53指示正常。

造成KWZKLIA-53指示異常的原因。是由於這些沉積物逐步堵塞限流孔板周圍.幹擾正負導壓管正確取壓,而汽包內有10.55MPa壓力,沒有影響正負導壓管排放。

由此可以看出,采用測量差壓這種方式檢測汽包液位,當測量液位的用途是控製聯鎖停車時,要考慮導壓管路內增加限流孔板,可以對特殊工況下汽包內液位的大幅波動增加緩衝。如果在聯鎖回路中設計延時不方便,便能防止偶然短時間內汽包實際液位達到聯鎖值造成的不必要的停車。液位的指示控製則可采用常規方法,不需要緩衝,即便遇到液位波動。正確選用PID調節參數就能改善控製品質。需要注意的是定期對裝有限流孔板的導壓管衝洗。