回轉窯不同位置窯皮的形成原因?

回轉窯不同位置窯皮的形成原因?

窯皮在不該出現的位置出現,會導致局部阻力損失增大,影響窯內通風;造成出料不均,影響篦冷機穩定運行;窯後圈還有可能會產生窯尾“漏料”,影響係統穩定運行。那麽回轉窯不同位置窯皮可能會是什麽原因引起的呢?

窯皮形成的根本原因是:窯內襯的溫度低於液相凝固溫度,同時物料溫度大於液相形成溫度。這樣液相就會凝固,進而形成窯皮。當窯皮越來越厚的時候,就會形成結圈。

1. 窯口的“煤灰圈”和煤灰有關係嗎?

雖然,乐鱼官网稱窯口的圈為煤灰圈,但實際和煤灰沒有關係。

窯頭圈的形成說白了就是在這個位置,熟料剛經曆了燒成帶,物料中還有大量液相;但是窯內襯的溫度又比較低,即煙氣的溫度比較低。物料中的液相凝固,從而形成了圈。這和篦冷機固定端的“雪人”類似。

要想消除這個圈,需要提高此處物料的溫度,讓物料溫度不要降低太快(比如將燃燒器頭部向篦冷機端拉);或者需要提高煙氣的溫度,比如縮短火焰黑火頭或者提高旋流能力。

2. 燒成帶溫度越高,窯皮越薄還是越厚?同理,燒成帶磚的導熱係數越小,窯皮越薄還是越厚?

燒成帶所用磚的導熱係數一般是最高的,為的就是好掛窯皮。

之前見過一個廠,在燒成帶用導熱係數很小的磚,原因是為了降低表麵溫度和散熱。結果,窯皮非常不好掛上去,即使掛上也很容易掉落。

也就是說,導熱係數越大的磚,磚的表麵溫度(窯內)越低,從而使燒成帶物料產生的液相很容易冷凝下來,進而形成窯皮。在其它條件相同的情況下,磚的導熱係數越大,窯皮越厚。

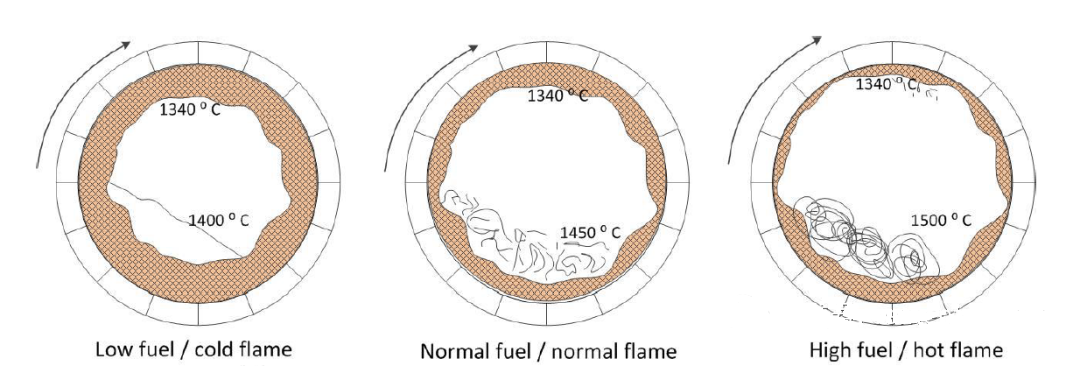

根據經驗,當燒成帶溫度越高時,窯皮越薄;反之,燒成帶溫度越低,窯皮越厚。如下圖所示,右側為火焰溫度越高;左側為火焰溫度最低。

原因就是,在燒成帶物料溫度始終高於液相大量形成的溫度~1250℃。當火焰溫度升高時,在物料沒有覆蓋的窯皮處,窯皮會因溫度升高而逐步“熔化”,從而越來越薄;同理,當火焰溫度降低時,1340℃對應的等溫線意味著更厚的窯皮。

3. 燒成帶入口的“喇叭口”窯皮是什麽原因?

這個位置窯皮產生的原因非常複雜。但從理論上看,都是由於液相提前出現引起的。燒成帶的標誌就是液相大量出現,然後C2S、CaO溶於液相生成C3S。在燒成帶入口,本不該有大量液相出現,為何會出現圈呢?

由於燒成帶入口位於燒成帶和放熱反應帶交界處,放熱反應使得物料溫度升高。升高的物料溫度有助於形成部分液相,但窯內稱溫度又不如燒成帶那麽高,使得該位置客觀容易產生結圈[1]。此外,在液相大量形成前,總會有個位置開始形成液相。

哪些原因可能導致該位置物料液相提前出現呢?部分原因如下[1][2],最根本的還是燃燒器+生料/煤粉的波動+熱工製度的波動。

① 入窯生料KH、SM低,物料不耐火→液相提前形成;

② 入窯煤粉灰分含量大,水分高,細度粗→火焰長,液相提前形成;

③ 燃燒器火焰過長,或者產生還原焰,物料液相提前形成→液相提前形成&火焰長;

④ 燃燒器問題,導致煤灰在此沉降→液相提前形成;

⑤ 熱工製度不穩定:比如入窯分解率波動大、入窯生料組成波動大、入窯生料細度波動大等→液相提前形成;

⑥ 飛沙料大,影響了火焰的傳熱→液相提前形成;

⑦ 燃燒器火焰動量太高,在火焰末端區域形成回流區,未燃盡的燃料回流,然後粘結到壁麵上→低溫熔體,液相提前形成;

⑧ 窯速太慢,窯內填充率高,物料溫度均勻性差→溫度波動;

⑨ 過分追求產量,而預燒又不好,頂火逼燒等→溫度波動。

4. 過渡帶的窯皮:通常是由於硫、氯揮發並在此冷凝引起的

過渡帶窯皮的形成原因一般來說都是由於熟料中的硫、氯在窯內揮發,然後在此位置冷凝引起的。

與熱生料中的硫、氯含量相比,過渡帶位置物料的硫、氯含量更高,而硫+氯都是低溫熔體。除此,MgO也是低溫熔體之一。

這些低溫熔體形成了部分液相+低的窯內襯溫度,容易在此位置形成窯皮。

硫含量主要受到了窯內通風的影響,此時首先考慮的就是窯內通風不好導致的。

5. 窯尾的窯皮:通常是由於分解爐燃料不完全燃燒引起

窯尾的窯皮,除了受到第4點影響外,還會受到分解爐燃料燃盡率的影響。當入窯熱生料中有“火星”,或者使用替代燃料或者協同處置垃圾時,比較容易出現窯尾的窯皮。此時,首先要考慮的就是提高分解爐內燃料的燃盡率。