常減壓裝置常頂換熱器腐蝕控製研究

常減壓裝置常頂換熱器腐蝕控製研究

摘要:本文簡述了針對常減壓裝置出現的常頂油氣和原油換熱器管束頻繁出現泄漏的情況,對產生原因進行了分析,提出控製腐蝕發生的工藝方麵和監檢測優化措施。

常減壓裝置是煉油生產加工的關鍵性工序,其安全運作狀況對相關企業長周期運作起到了至關重要的作用。因為原油之中包含有大批量的水分、鹽、硫化物、酸等具有腐蝕性成分,這也讓腐蝕泄漏事故大概率會在常減壓裝置運作過程中發生。

常減壓裝置作為石油化工企業的重要組成,其是運用原油各組分的多樣化物理特性,對其開展標準化的預處理、組分分離、提取等係統的工藝流程運作,從而獲取汽油、煤油、柴油、潤滑油等眾多類型的原油產品以及下遊裝置原料的煉油企業基礎性裝置。作為煉油生產運作的關鍵性工序,常減壓裝置的運作平穩性對煉油企業是否可以較長周期內安全化運作起到了至關重要的作用。常減壓裝置的核心設施主要包括有常壓塔、減壓塔、塔頂換熱器以及其工藝管道等腐蝕情況長期以來都受到設備與工藝人員的關注,倘若產生腐蝕泄漏,這會導致裝置停車,更為嚴重的情況下甚至會引發安全突發事故,大概率會引發較大的人力與財力損失。所以,全麵探究常減壓裝置常頂換熱器腐蝕控製,有著極為重要的現實價值。

1、腐蝕的問題

腐蝕具體所指的是在負麵環境因素的整體影響之下,設施的材料出現化學改變引發設施喪失最初性能,這無疑會為企業帶來難以估量的負麵後果,特別是電化學腐蝕在金屬設施當中發生概率較高,煉油廠最常見的腐蝕核心是常減壓裝置與周邊位置產生化學綜合反應而出現,倘若產生此種問題,對煉油廠而言無疑是巨大的損失,同時更是會嚴重影響日常生產運作的安全性與規範性。

某公司常減壓裝置常頂E1/1換熱器在18年和19年初頻繁出現泄漏,換熱器單程管束572根中的56根被封堵,腐蝕問題影響了裝置平穩生產,給裝置的長周期平穩運行帶來隱患。裝置采用了塔頂“三注”防腐工藝,常頂切水的總Fe+ 含量在指標範圍內,整個塔頂係統環境均勻腐蝕得到控製,但換熱器管束的局部腐蝕未能解決。

2、腐蝕原因分析

2.1 常頂換熱器腐蝕的機理

公認的常頂換熱器腐蝕泄漏的機理有露點腐蝕和結鹽垢下腐蝕2種。

露點腐蝕方麵:原油中含油的有機氯和氯化鹽在高溫下可生成HCL,一般MgCl在120℃90%可水解生成HCL,CaCl在150℃開始水解。HCL和H2S互相作用在有水的作用下形成HCl+H2S+H2O的腐蝕環境在局部低溫區形成PH值<2的水滴,造成設備腐蝕穿孔。

垢下腐蝕方麵分析:由於常頂氣相中含有NH3與HCl直接反應生成NH4Cl的結晶,在換熱器低溫區結垢,NH4Cl極易潮解,在局部發生NH4Cl+H2O→NH3H2O+HCl反應,造成垢下腐蝕。

2.2 現場工藝防腐情況分析

常減壓裝置的常頂餾出口注水點能夠起到稀釋塔頂低溫冷卻係統(餾出口管線、換熱器、回流管)的HCl環境的作用,但對於控製換熱器內部管束的露點腐蝕和垢下腐蝕發生還沒有針對性。

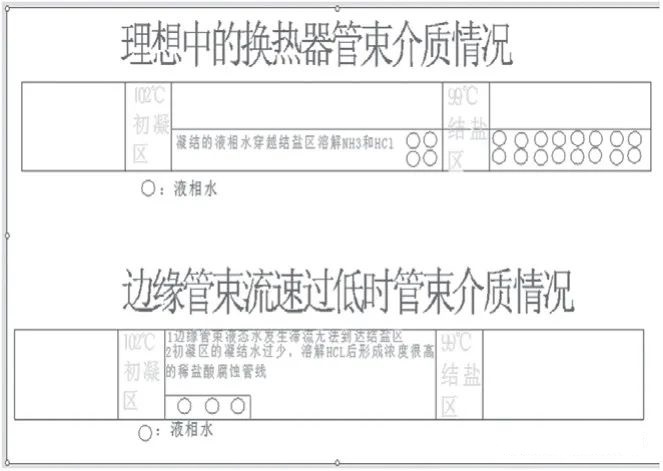

垢下腐蝕方麵來看:經Aspen流程模擬計算,二套常減壓塔頂管束內部NH4Cl的結晶溫度約為99℃,低於露點的102℃,從理論上來看氣相狀態的NH3和HCl在油氣混合氣的露點前未反應結鹽,到達露點102℃後就溶於液相水中,不會造成結鹽垢下腐蝕;但如果換熱器內介質的流量/流速過低,換熱器邊緣管束內介質發生滯流,無法溶解NH3和HCl,兩者反應生成NH4Cl造成結垢,產生的NH4Cl產物因介質流速過小,無法被衝刷(原理如圖1所示)造成了NH4Cl結鹽,引起垢下腐蝕,堵塞換熱器管束。

圖1 換熱器管束內部介質示意圖

露點腐蝕方麵,露點區域邊緣的管束液態水較少且流速很慢,造成露點區域HCl濃度過大,PH值可達到2以下,造成露點腐蝕,快速腐蝕換熱器管束。

3、控製腐蝕發生優化思路

3.1 注水點位置和注入量優化

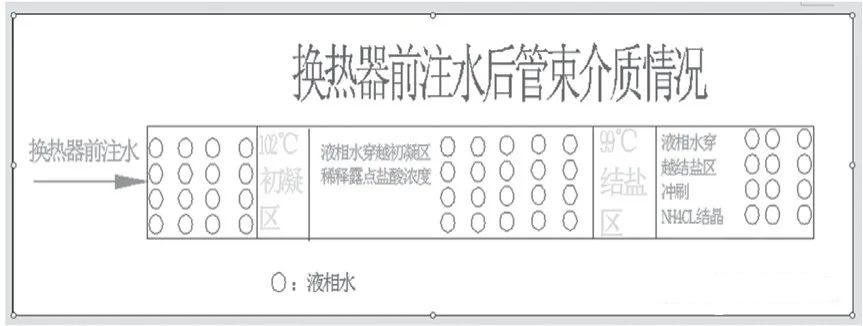

有針對性的在2台換熱器的入口分別增加注水點,該注水點距離水的露點位置和結鹽點位置很近,可大大增加換熱器內液態水的含量,有效衝刷流量/流速過小的換熱器管束內的NH4Cl結晶,而且在露點處增加大量的液態水,稀釋露點處的HCl避免垢下腐蝕和露點腐蝕的發生,介質流向如圖2所示。

圖2 注水後換熱器管束內部介質示意圖

為了使常頂餾出口的水與緩蝕劑充分混合,在塔頂餾出線注水點使用專業大角度精準分散噴嘴;而在換熱器入口處選用專業小角度實心直噴霧化噴嘴,液態水穿過初凝區,稀釋初凝區的強酸,同時均勻冷凝、衝洗易結鹽物質,防止局部腐蝕穿孔,也可以避免噴嘴直對的管壁出現衝刷腐蝕。

3.2 PH值及其監控手段優化

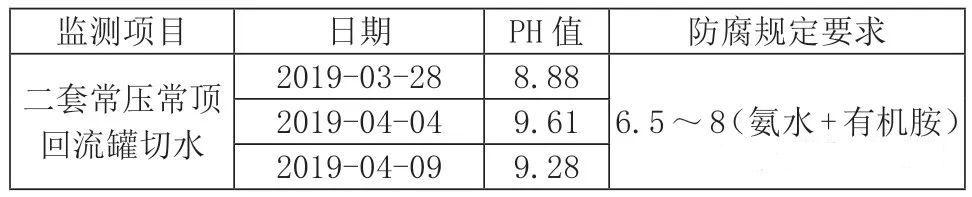

對比發現,我公司常頂切水PH值控製偏大,經常貼近或超過中石油規定的上限,給NH4Cl形成提供了有利的條件,近期化驗監測數據如下:

表1 常頂切水數據分析

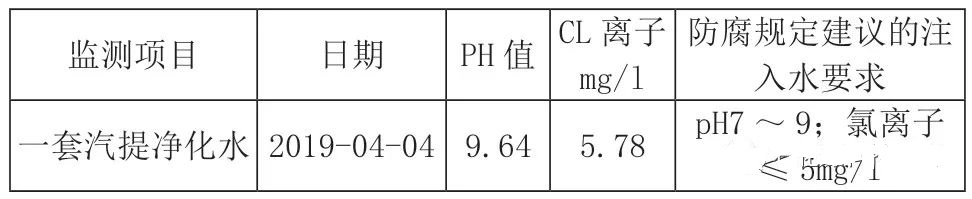

裝置注水所用的酸性水汽提淨化水PH值和CL離子超過“中石油防腐管理規定”要求,也是造成切水PH值較大的原因,近期化驗監測結果如下:

表2 淨化水數據分析

在注入水的PH值較大的情況下,可適當減少氨水注入量,降低PH值,在調研中發現,氨水注入量對塔頂PH值影響很大,調節不當容易造成常壓塔頂低溫部分的PH值迅速降低至6以下的酸環境,造成嚴重的係統腐蝕,應在調節過程中加密分析頻次。

3.3 防護材質優化思路

換熱器管束的材質選型的方向很多,下麵對材質的選擇進行分類描述。

鈦管束應用:鈦合金的管束被更多應用在現場,鈦材耐HCl腐蝕,強度高、密度小是抗Cl腐蝕的理想材料,壽命可達10年,但升級為鈦材後,換熱器出口管線腐蝕加速可能性增大(遼陽、長慶均出現過該問題)原因是鈦管束與出口碳鋼管線形成高點位差的電偶腐蝕,在更換鈦材後,需要同時對換熱器出口管線的材質進行升級,需設計部門進行詳細核算。

雙相鋼管束應用:雙相鋼也有較強的抗腐蝕能力,且造價比鈦材低,但在煉油廠的應用不多,獨山子發生過有雙相鋼材質管束出現泄漏的案例,其可靠性低於鈦材。

塗層的應用:塗層的改造成本最低,遼河石化曾經采用碳鋼加塗層解決常頂原油換熱器的腐蝕問題,使用壽命在2~3年,但塗層的質量千差萬別,相同廠家不同批次的產品都有很大差別很難做到可靠性。

綜上所述,就管束選材可靠性來看鈦材>雙相鋼>塗層,從成本上來看鈦材的價格比雙相鋼多30%,而塗層的造價最低為鈦材的1/4。因此預算允許的情況下更換換熱器管束為鈦材是防腐蝕的最可靠選擇。

4、裝置實際改造情況

在2019年大檢修中,裝置在常頂換熱器E-1/1和E-1/2換熱器入口管線各新增注水點、緩蝕劑點、注氨點各1個,注水噴頭采用了專業小角度實心直噴霧化噴嘴,確保換熱器內有較多液相水進入,衝刷NH4Cl結晶避免垢下腐蝕和管束堵塞,稀釋露點處的HCl濃度,有效避免露點腐蝕,截止2019年底未發生換熱器的泄漏,優化措施起到了一定效果。

5、結語

常頂腐蝕問題是困擾各大煉廠生產的重點難點問題,隨著大慶油田三元複合驅油技術的廣泛應用,原油中有機氯的含量逐年增加,受熱反應生成的高濃度HCl會造成常減壓低溫部分的腐蝕加劇,即使短時間的防腐蝕相關的參數波動也會造成嚴重的腐蝕後果,因此常頂換熱器的各項工藝指標、“三注”參數、監檢測數據需要實時關注。