質量流量計故障案例剖析及解決方案分享

質量流量計故障案例剖析及解決方案分享

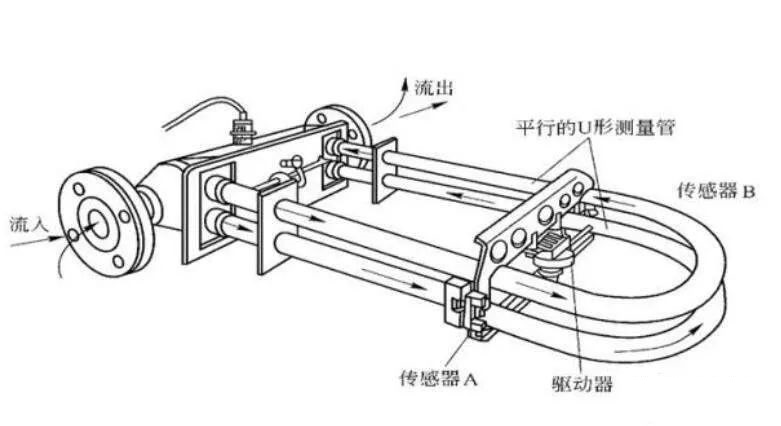

根據“科裏奧利力”原理製成的科氏力質量流量計(以下簡稱質量流量計),由於能直接顯示被測流體的質量、溫度、密度等參數而得到廣泛應用。

但在煉化企業實際應用過程中,及時發現並消除質量流量計零點漂移、安裝應力、工藝介質等因素對測量結果的影響,確保質量流量計運行正常,提高質量流量計預防性維護水平,是當前很有必要深入討論、研究的課題,也具有很高的實用價值。

質量流量計零點漂移的故障案例

01.故障現象

鎮海煉化液化石油氣通過港口泊位裝船出廠,港口泊位分別安裝了液相和氣相2台質量流量計用於液化石油氣出廠計量,船方反映該公司液化石油氣量有偏差。

02.故障原因分析

計量液化石油氣液相質量流量計為RSTT-M1係列質量流量計,質量流量計出口安裝了背壓閥,通過控製質量流量計的背壓,即出口壓力,確保流量計背壓高於飽和蒸氣壓,避免液化石油氣在管線內氣化;且控製壓力需根據外界環境溫度的變化及介質飽和蒸氣壓的變化進行適當調整。

同時考慮液化石油氣在裝船過程中,會在艙內氣化並導致船艙壓力升高,裝船流量下降,因此必須對船艙氣相進行放壓處理。為避免液化石油氣損耗和汙染環境,在部分船隻不能自行處理的前提下,通過放壓使氣相管線返回該公司球罐,考慮到公平付量,在氣相返回管線上也安裝了1台型號為RSTT-M1係列的氣相質量流量計,實際裝船量為液相流量計減去氣相流量計的差值。為了確保計量的準確性、批量控製器實現定量控製功能、裝車量的脈衝量積算和係統邏輯控製功能,對控製閥開度實現連續控製,根據靜電溢流信號、流體壓力和流量、流量計診斷狀態實現聯鎖控製,保證裝車過程安全。

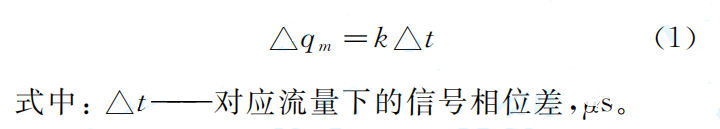

對液化石油氣總量減少進行原因分析,由於液化石油氣易氣化,首先檢查液相的背壓閥,管線內介質壓力高於飽和蒸氣壓,沒有出現氣化形成氣液兩相混合物,不會引起質量流量計計量失準;然後推斷是液相和氣相質量流量計零點漂移問題,對下批次貨船靠岸裝運液化石油氣時,該公司組織相關人員查找原因。重點檢查質量流量計的零位。用ProLink軟件對液相流量計進行零點檢查並重新調零,流量計調零前零位為-0.0436μs,流量計調零後零位為-0.0019μs,質量流量係數k為4333.8g/(μs·s),質量流量的變化Δqm計算如式(1)所示:

將上述參數代入式(1)中,計算結果:Δqm=4333.8×[-0.0436-(-0.0019)]×3.6=-650.5kg/h。

通過計算,確認流量計調零後要比調零前的測量值要小650.5kg/h,即按120t/h流量計算,由零位引起的流量誤差為:0.6505÷120×100%=0.54%。

由此可見,因環境溫度等因素變化而引起液相流量計的零點變化,從而致使流量計交接計量偏大0.54%。同樣對氣相流量計進行零位檢查,零位正常。

03.故障解決方案

通過對液相流量計的零位調整、改變流量計的讀數方式和要求泊位操作時盡量防止液化石油氣壓力、密度有較大的波動等措施,該公司與船方連續兩次共同裝船計量比對數據如下:

1)C船船方計量數據為773t,流量計交接計量數據為774t,差量1t,誤差0.13%;

2)D船船方計量數據為1532.8t,流量計數據為1534t,差量1.2t,誤差0.078%;通過以上2船裝船數據比對,誤差達到了預計的效果。

質量流量計安裝不規範的故障案例

01.故障現象

鎮海煉化苯通過質量流量計管輸出廠,2010年10月投用後,收方反映苯出廠總量少且與鎮海煉化付量罐比對誤差達0.5%左右。

02.故障原因分析

苯出廠采用型號為RSTT-M1係列的質量流量計。用ProLink軟件對流量計進行檢查並調零,連續三次靜態零點(Zero)值均在0.52~0.78μs之間,且動態零點(LiveZero)值在-0.45~0.2t/h之間變化,說明零點不正常,傳感器存在應力。

在停止輸送期間發現質量流量計溫度、密度曲線異常,流量計內苯存在氣化現象。為此對流量計檢查,發現2個問題:一是質量流量計的安裝法蘭被伴熱管線阻擋,與主管線上的法蘭很難平行、對中後,螺栓上緊後產生了應力;二是高溫蒸氣伴熱管線緊貼流量計傳感器,導致傳感器內介質溫度升高,致使氣化。

03.故障解決方案

通過改進流量計的伴熱管線,確保質量流量計的法蘭麵平行、對中,消除應力。將質量流量計用保溫棉保溫隔離後再對伴熱管線外部整體保溫,消除伴熱管線直接貼在質量流量計表麵介質溫度不能控製的問題,控製介質的溫度在5~40℃,防止介質結晶或氣化現象發生。在DSC中增設質量流量計的溫度上、下限報警點,根據溫度顯示值調節伴熱蒸氣量,按上限溫度不高於40℃控製。重新安裝並對流量計調零後,Zero值恢複至0.03μs,其中LiveZero值小於0.1t/h且穩定,說明傳感器的應力已消除。通過采取以上措施,公司與收方連續三批次比對誤差都小於0.15%,達到了規定的允許誤差小於0.30%的要求。

質量流量計測量介質引發的故障案例

01.故障現象

鎮海煉化氮氣通過管輸送入到B公司高壓儲氮罐(3.5MPa),氮氣管網壓力約為3.7MPa,新增1台DN15的質量流量計投用後,B公司反映用量大時氮氣量相差較大且氮氣壓降較大無法送入高壓儲氮罐,流量和壓力無法滿足B公司的生產需要。

02.故障原因分析

首先確認質量流量計壓降。當B公司需要大量補充氮氣時,質量流量計最大流量為310kg/h,流量計兩端的壓降達1.5MPa,與理論計算的流量計壓降0.041MPa不符;將流量計拆下返回廠家檢測,檢測結果流量計的測量管內壁光滑,沒有產生大壓降的可能。組織設計、使用單位等對儀表投用時壓降情況分析,認為DN40轉DN15管線縮徑原因導致壓降增大,經溝通後采用更換DN25的質量流量計方案。

03.故障解決方案

施工單位更換質量流量計時,將原管線切割後發現流量計前法蘭DN40轉DN15異徑管處有石子堵住流量計的入口。

綜合以上情況分析,發現流量計前後產生壓降大的主要原因是石子堵塞造成流量計兩端壓降增大。更換DN25流量計後,滿足了B公司用氮需求。

質量流量計輸出信號故障案例

01.故障現象

鎮海煉化裝車站公路出廠定量裝車係統於2018年6月4日裝置大檢修結束後,發現工業用乙二醇裝車數據檢查確認時,裝車站第20號鶴位頻繁出現前一車流量計後量與後一車流量計前量不一致的情況,無法確認計量數據準確與否,使得貿易計量風險增加。

02.故障原因分析

該裝車站有7個裝車站,對應7個鶴位,分別是20號、21號、22號、23號、24號、25號、26號,每個鶴位配1台質量流量計和1台批量控製器,質量流量計RS485接口輸出信號進入出廠定量裝車係統,質量流量計頻率信號進入批量控製器進行裝車控製,同時批量控製器輸出RS485信號進入該裝車係統。7台質量流量計RS485信號和7台批量控製器RS485信號分別以並聯形式接入出廠定量裝車係統。

該公司組織相關人員查找原因。對現場質量流量計、批量控製器及該裝車係統運行狀態進行檢查,分析裝車係統的各個環節,認為導致流量計讀數不連續的原因可能存在於以下幾方麵:

1)質量流量計走量。該裝車係統不裝車時如果質量流量計走量,那麽就會引起裝車係統質量流量計前量與上次裝車結束時的後量不一致。檢查現場質量流量計狀態正常,報警狀態正常,瞬時流量為零,對該裝車係統取數分析發現,批量控製器的值和質量流量計的值也時不時存在差量大現象,且批量控製器的值要大於質量流量計的值,批量控製器與質量流量計的差值正好等於前一車質量流量計後量與後一車質量流量計前量之間的差量,即使質量流量計走量也不會導致批量控製器值與質量流量計量的不一致,故可排除質量流量計走量的可能性。

2)質量流量計變送器故障。批量控製器的值是以質量流量計輸出脈衝計量的,變送器故障會使得脈衝輸出與質量流量計累計值不一致,檢查發現鶴位的質量流量計問題為隨機發生,並非一直存在,且有時除20號鶴位外其他質量流量計也出現同樣現象,可排除質量流量計變送器的故障。

3)質量流量計輸出RS485信號滯後。查閱施工資料,發現存在問題的20號等7台質量流量計處於同一條RS485通信總線,現場接線方式為,質量流量計RS485通信線直接接至現場接線箱,再通過接線箱內跨接並聯後,接到機櫃間。對RS485通信總線內的7台設備進行排查時發現26號鶴位的質量流量計沒有供電,對其供電後,流量計讀數不連續的問題得到了解決。後續又對其斷電,問題再次發生,確認故障原因位置出現在26號鶴位。

26號鶴位質量流量計斷電或線路脫開的情況下,使得RS485通信尋址的時候,找不到尋址設備,通信滯後,在裝車結束時,裝車係統讀取的質量流量計後讀數為上一周期尋址所獲取的流量計累計值;當下一車開始裝車時,讀取流量計前量值時,即使讀數存在通信滯後情況,流量計前量值是質量流量計存儲器的值,數據是準確的。如此流量計前量值數據準確,後量相對取值時間早於裝車停止時間,後量值數據偏小,導致質量流量計前後量值不一致。

03.故障解決方案

質量流量計前後量值不一致的原因就是處於同一條RS485總線中的單台設備斷電,導致尋址失敗,使得尋址時間延長,數據傳輸滯後引起,采取措施如下:

同一條RS485網段所有設備均要處於正常狀態,如果某一設備故障,要對該設備的RS485地址屏蔽,使RS485不對其尋址,保證RS485總線內所有設備的尋址正常。

本次出現通信延遲的RS485通信總線,采用的是多個鶴位的質量流量計(本案例7台)並聯的尋址方式,當其中某台設備通信出現問題時,將會使整條總線內設備都會出現問題,很難判斷問題出現在哪裏,建議改變RS485通信連接方式,將1個鶴位內的質量流量計與鶴位內的批量控製器組成一條RS485通信總線,這樣當設備故障時,可明確地發現問題鶴位。

RS485通信總線內某台設備拆下檢定或維修期間,應將該設備地址在裝車係統內屏蔽,防止因尋址失敗引發的計量數據不準確的問題。