往複式氮氣壓縮機安裝、試車方案知識分享

往複式氮氣壓縮機安裝、試車方案知識分享

一、編製依據

1.1 《化工機器安裝工程施工及驗收規範(中小型活塞式壓縮機)》

1.2 《化工機器設備安裝施工及驗收規範(通用規定)》

1.3 XX改擴建工程動力站技術文件

1.4 沈陽氣體壓縮機股份有限公司氮氣壓縮機組C8802AB隨機資料

二、工程概況

XX改擴建工程動力站新增兩套氮氣壓縮機組(C8802AB),一開一備,由沈陽氣體壓縮機股份有限公司供貨,壓縮機驅動電機由南陽防爆集團有限公司生產供貨,壓縮機和電機兩部分成套供貨。

2.1 主要技術參數

表1 壓縮機(型號:4L-3.4/6-40)主要技術參數

表2 電動機主要技術參數

2.2 機組的主要結構特征

2.2.1 壓縮機

壓縮機采用往複式壓縮機,L型結構,兩列氣缸兩級壓縮,氣缸為雙作用。壓縮機采用入口閥卸荷器進行流量調節,可實現0%、50%、100%流量調節。汽缸和填料函為無油潤滑。

2.2.2 潤滑油係統

壓縮機機身潤滑采用飛濺式潤滑和壓力潤滑,包括:一台主油泵,齒輪泵,曲軸驅動;管殼式油冷卻器;濾芯可更換的油過濾器。

2.2.3 管道和附屬設備

2.2.3.1 中間冷卻器和後冷卻器采用可拆卸管束的管殼式冷卻器;

2.2.3.2 氣路係統主要輔助設備包括一、二級進、排氣緩衝罐,一、二級出口安全閥。

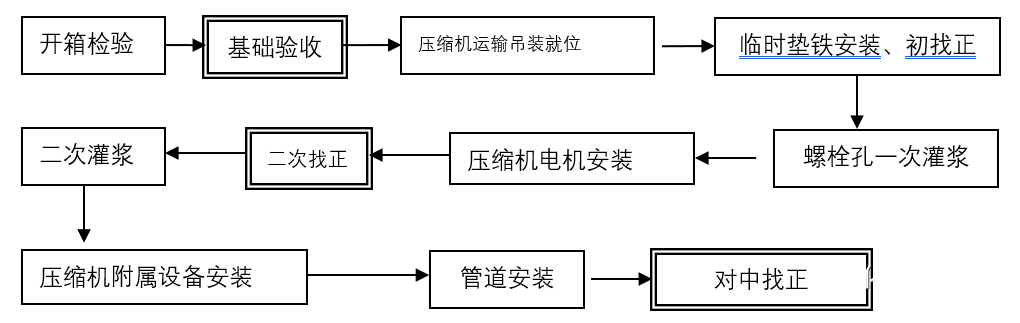

三、壓縮機組安裝施工程序

四、施工部署

4.1 勞動力需求根據壓縮機的到貨狀態和項目部總體施工部署的要求,勞動力安排如下:

表3勞動力需求計劃

表4施工機具計劃

五、壓縮機的安裝

5.1 安裝前的準備

5.1.1 機組出廠合格證書及技術檢驗證明書。

5.1.2 機組的設備圖、安裝圖、易損件圖及安裝、操作、維護說明書等有關技術文件。

5.1.3 機組裝箱清單。

5.1.4 壓縮機開箱檢驗。

壓縮機開箱驗收應在PMC、LPEC和施工單位代表參加下進行,並應符合下列要求:

5.1.4.1 按照圖紙、技術資料及裝箱清單等對機器進行外觀檢查,並核對機器及其零部件、附件的名稱、型號、規格、數量;

5.1.2 機器檢查無問題後,參加驗收的各方代表,應在設備開箱檢驗記錄上簽字。

5.2 壓縮機基礎驗收

5.2.1 土建施工單位將基礎提交給安裝施工單位時,必須提交基礎質量合格證書。

5.2.2 按有關土建基礎施工圖及壓縮機技術資料,對壓縮機基礎尺寸及位置進行複測檢查,其允許偏差應符合表5的規定。

5.2.3 對基礎應進行外觀檢查,不得有裂紋、蜂窩、空洞、露筋等缺陷。如有上述缺陷,不得辦理中間交接。

5.2.4 基礎複查合格後,應由土建專業向安裝專業辦理基礎交接手續。

表5 基礎驗收允差

5.3 機組就位及找正、粗找平

5.3.1 機組分電機、壓縮機,分別用倒鏈吊裝就位。

5.3.2 機身安裝采用墊鐵安裝,墊鐵應布置在受力集中處。

5.3.3 二次灌漿層相結合的基礎表麵應鏟出麻麵,麻點深度不宜小於 10mm,麻點分布以每平方分米內有 3 ~ 5 個點為宜,表麵不得有疏鬆層。

5.3.4 機身就位調整時,其主軸和中體滑道軸線應與基礎中心線相重合,允許偏差為 5mm,標高允許偏差為± 5mm 。

5.3.5 機器找正、找平時可選用 0.25kg 或 0.5kg 的手錘敲擊墊鐵,應無鬆動現象。用 0.05mm 塞尺檢查墊鐵之間及墊鐵與機器底座結合麵間的間隙,在墊鐵同一斷麵處從兩側塞入的長度總和,不得超過墊鐵長(寬)度的 1/3 。

5.3.6 水平列機身軸向水平度可在機身軸承座孔處或在兩軸承座孔處加設平尺測量,其水平度偏差不得大於 0.05mm/m ,水平度傾向應高向電動機端。

5.3.7 垂直列機身水平度可在機身與氣缸連接止口麵或機身滑道上測量,其水平度偏差不得大於 0.05mm/m 。

5.4 一次灌漿

機組初找正、找平達到要求後,方可對地腳螺栓進行一次灌漿,灌漿料選用無收縮灌漿料,灌漿前螺栓預留孔應清理幹淨,灌漿時應振動搗實,地腳螺栓在灌漿前螺栓與螺栓孔四周間距應均勻,灌漿時及時檢查地腳螺栓的垂直度,以免在振動搗實時歪斜。

5.5 電機的安裝

電機在粗找正之前應在電機與底座之間加入墊片以便在精找正時調節電機的標高。電機的粗找正應以壓縮機為基準,調整電動機底座水平度,其偏差應小於 0.10mm/m ,電動機與機身相應中心位置偏差,應小於 0.50mm 。

5.6 壓縮機的二次找正

二次找正應在壓縮機一級氣缸和缸蓋的結合麵上用精度為0.02mm/m的水平儀進行測量檢查,通過壓縮機底座上的斜鐵調整找平,機身的縱向和橫向水平度均不得超過 0.05 mm/m。列向的水平度氣缸應略高於中體滑道。

5.7 二次灌漿

二次灌漿前將基礎表麵清理幹淨並潤透,灌漿層的厚度為40~70mm;灌漿料選用RG-2無收縮灌漿料,一台壓縮機應一次灌完,不得分次澆灌,並應振動搗實,灌漿層應與基礎及設備底座結合緊密,不得有分層現象,灌漿完畢後應對灌漿層進行養生。

5.8 壓縮機管道的安裝

5.8.1 與機器連接的管道,安裝前必須將內部處理幹淨。

5.8.2 與機器連接的管道,其固定焊口一般應遠離機器,以避免焊接應力的影響。

5.8.3 管道與機器連接後,不允許管道對機器附加有外力。

5.8.4 管道與機器的連接應符合下列要求:

5.8.4.1 配對法蘭在自由狀態下應平行且同心;

5.8.4.2 配對法蘭在自由狀態下的距離,以能順利放入墊片的最小間距為宜。

5.8.4.3 管道與機器最終連接時,應在聯軸器上用百分表監測其徑向位移。

5.8.4.4 管道與機器最終連接後,必要時應對聯軸器兩軸的對中偏差進行複測或調整。

5.9 壓縮機對中找正

5.9.1 壓縮機對中應在進出口管道配完後進行。

5.9.2壓縮機對中前,應先脫開進出口管道法蘭,不允許管道對機器附加有外力。

5.9.3 壓縮機的對中采用雙表找正法,找正使用工具:磁力表架、百分表。

5.9.4 對中以壓縮機為基準進行,利用電機支座下部斜墊鐵進行垂直方向的微量調整。利用支座處橫向調整螺釘調整水平方向的位置。

5.9.5 盤動軸進行數據記錄,準確記錄百分表讀數。

5.9.6 壓縮機與電動機采用剛性聯軸器,電動機軸與主軸的對中偏差,徑向不應大於

0.03mm ,軸向傾斜不應大於 0.05mm/m。

5.9.7 壓縮機對中找正完畢後,複測壓縮機二次找正時檢測的各檢測點,各點數值應不發生變化。

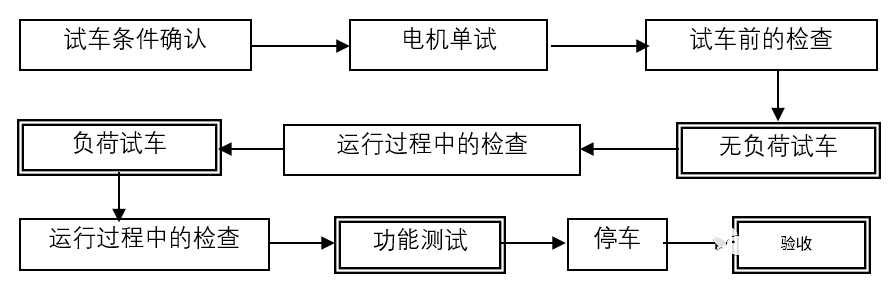

六、壓縮機試車

6.1 試車程序

6.2 電機單試

6.2.1 電動機試運轉前,應進行下列工作:

6.2.1.1 試運行前必須脫開與壓縮機之間的聯軸器,並應設置固定好,盤動轉子應轉動靈活,無異常聲響;

6.2.1.2 按電氣規程檢查電機的絕緣電阻等應符合規定,電氣係統應調試合格,具備試運行條件。

6.2.2 瞬時啟動電動機,檢查轉向並應無異常音響。

6.2.3 啟動電動機連續運行 2 小時,檢查電機的電流、電壓應符合規定,軸振動、軸承溫升應符合要求。

6.3 試車條件的確認及最終檢查

壓縮機試車前,進行聯合檢查,確認機械、油係統、管道、電氣、儀表、DCS係統等是否具備試車條件,需確認的內容如下:

6.3.1 機械部分

壓縮機組安裝、找正找平、二次灌漿、對中找正工作完畢,並檢查合格;Ⅰ級進口過濾器安裝找正清理完畢;施工技術資料齊全,並經PMC、LPEC審查合格。

6.3.2 管道部分

壓縮機管道安裝完,入口管道清掃確認完;循環水管道衝洗、恢複完並投用;檢查壓縮機級間管道的連接法蘭平行度符合要求。

6.3.3 電氣部分

電氣安裝調試工作完成,技術資料齊全,並檢查確認合格;就地控製盤測試完成;電動機單試完成;控製電源必須可靠;按照接地圖檢查主線路與控製線路的接線必須正確、牢固,檢查電機運轉方向是否正確;係統的整定數據已符合供貨商提供的整定數據;係統的保護、信號動作必須正確,信號指示完整;廠房內照明投用;主線路及電氣設備的試驗結束,並符合規範和設計文件的要求。

6.3.4 儀表部分

儀表安裝、調試工作完成,技術資料齊全,並檢查確認合格;在進行係統試驗前,流程所需的所有儀表點均施工完,就地控製盤調試完成;確認所有的報警、連鎖及安全保護設施;與壓縮機有關的儀表須進行單體調試;儀表回路及連鎖試驗合格。

6.4 壓縮機試運行

6.4.1 水係統的試運行

6.4.1.1 水係統通水試驗前必須對冷卻係統的管道逐級進行衝洗,檢查合格後,方能與設備連接。

6.4.1.2 冷卻水係統通水試運行應符合下列要求:

6.4.1.2.1 冷卻水進水壓力0.15Mpa(表壓),冷卻水進水溫度不大於32℃,各級冷卻器回水溫度不大於40℃,汽缸進水量由閥門適當調節,回水溫度不大於42℃;

6.4.1.2.2 係統應無泄漏,回水應清潔,暢通;

6.4.1.2.3 氣缸及填料函的內部不得有水漏入。

6.4.2 油係統的試運行

6.4.2.1 注入係統的潤滑油,應符合機器技術資料的規定。

6.4.2.2 油衝洗應按下列規定進行:

6.4.2.2.1 抽出過濾器芯,依次換上 80 目/英寸至 120 目/英寸的金屬過濾網進行衝洗,應及時切換,清洗濾網;

6.4.2.2.2 潤滑油供油壓力0.15~0.3Mpa(表壓),供油溫度≤42℃;

6.4.2.2.3 連續運轉 4 小時後,應檢查濾網,其合格標準是:目測濾網不得有硬質顆粒,軟質汙物每平方厘米範圍內不得多於三顆粒。

6.4.2.3 油係統試運行合格後,應進行下列工作:

6.4.2.3.1 排放油箱中全部潤滑油;

6.4.2.3.2 清洗油箱、油泵、濾網和過濾器;

6.4.2.3.3 注入合格的潤滑油。

6.5 無負荷試運轉

6.5.1 先盤車數轉。

6.5.2 啟動手動油泵,使潤滑油壓力穩定在0.1~0.3MP。

6.5.3 點動電動機,確認電動機旋轉方向正確後,再次啟動電動機,達全速後立即停車,檢查是否有不正常聲響。

6.5.4 第一次空負荷試運轉5分鍾,運轉中檢查有無不正常敲擊聲,停車後檢查各摩擦麵的溫度及潤滑情況,還要檢查各連接部位的緊固情況,上述各項如發現問題,應及時查明原因,並設法消除。

6.5.5 第二次空負荷試運轉:在額定轉速下運轉30分鍾,若無不正常響聲、發熱和振動則可連續運轉2小時。

6.6 管路吹掃

6.6.1 利用已裝好的輔機和管路,以本機為動力,空氣為介質,對輔機設備和管路逐級吹洗,吹洗壓力0.15~1.2Mpa。

6.6.2 吹掃每個氣缸及其附屬設備和管線時,應先將他們安裝好,並將該級吸排氣閥裝好,但不應與下一級的氣缸連接。

6.6.3 吹洗過程中要經常敲打管線,以便把管道中的氧化物與焊渣等震下來吹出去。

6.6.4 吹洗要逐級進行,吹洗時間不限,以吹洗幹淨為止。

6.7 有負荷試運轉

6.7.1壓縮機的負荷試運轉可用氮氣進行,也可用空氣進行,用空氣試車參數見下表:

表6 壓縮機空氣試車的溫度和壓力

6.7.2 將氣路的所有閥門打開。

6.7.3 將水路的所有閥門打開,檢查各視水點的回水情況。

6.7.4 啟動油泵使油壓達到0.15 Mpa以上,即可開動主機。

6.7.5 逐級關閉放油水閥門及回路放空閥門。

6.7.6 逐級關小出口閥門,緩慢升高壓力至最終壓力,在試車的額定工況下連續運行時間不少於2小時。

6.7.7 運行期間及運行後應對下列各項進行檢查:

6.7.7.1 潤滑油、冷卻水壓力和溫度是否正常;

6.7.7.2 信號及控製保護裝置是否靈敏可靠;

6.7.7.3 是否有不正常聲響;

6.7.7.4 各級氣體壓力及溫度是否符合規定;

6.7.7.5 氣、水、油路的連接麵是否嚴密並排除所有泄漏點;

6.7.7.6 各摩擦麵有無不正常磨損現象,並及時消除與修複。

表7 機組報警、聯鎖整定值一覽表

表8 循環水用量

6.8.1 開啟止回閥旁路閥門,使壓縮機進入無負荷運轉後切斷主電機;

6.8.2 關閉Ⅱ級出口閥門,Ⅰ級進口閥門及冷卻水進水閥門;

6.8.3 壓縮機停車後,應將氣缸及各級冷卻器內的冷卻水由各放水口放淨。

6.8.4 有負荷試運轉合格後,PMC、LPEC和施工單位代表等有關單位共同在機器單體試運行記錄上簽字確認。

七、壓縮機保護措施

7.1 壓縮機在運輸過程中應注意重要部位,易損部件的防護;

7.2 壓縮機在吊裝過程中不得在壓縮機薄弱部位、精加工麵附近部位及重要易損部位掛靠吊裝工具,有吊裝吊耳的應用吊耳吊裝,無吊裝吊耳的應用吊裝帶進行吊裝;

7.3 壓縮機的安裝環境應幹淨、整潔無異物、道路平整、暢通;

7.4 壓縮機吊裝就位後應及時封閉進出口法蘭或其它敞口部位,防止異物進入;

7.5 對於壓縮機的易損、易丟失部件應拆卸下來妥善保管,待單機試車時安裝使用;

7.6 到貨後的零部件要設專人、專庫妥善保管;

7.7 壓縮機及電機嚴禁承重。

八、施工安全防護措施

8.1 作業危害因素分析:

8.1.1 壓縮機拉運至施工現場後,在廠房屋架未安裝好的情況下如何做好成品保護。

8.1.2 壓縮機屬於精密設備,在施工過程中容易碰壞機組零部件。

8.1.3 壓縮機在安裝過程中,高空作業比較多,容易發生高空墜落、腳底踩空等事故。

8.1.4 壓縮機安裝的同時,廠房屋頂架正在現場組對焊接,處於多工種交叉作業,容易發生機械傷人事故。

8.1.5 壓縮機安裝時正值湛江地區高溫天氣,作業人員容易發生中暑,產生疲勞現象。

8.2 采取的防護措施:

8.2.1 施工人員必須經過HSE教育、進行HSE崗位承諾;未經HSE教育及承諾的人員不得上崗。

8.2.2 施工用電機具應嚴格遵守安全用電規定,必須接地,以防雷電襲擊。

8.2.3 現場配備一定數量的滅火器及其他消防設備。

8.2.4 施工人員進入現場必須按要求穿、戴好安全防護用具,高空作業時必須係好安全帶。

8.2.5 作業時應考慮他人的安全,防止工具和他物墜落傷害他人;現場行走時,必須注意周圍的環境,以防墜物、機械傷人。

8.2.6 對所有已安裝就位的壓縮機及輔助設備搭遮蓋蓬,上麵鋪設鋼板,周圍設防護欄,以保護人身安全和機組完好。

8.2.7 施工現場設有休息室,通風保持良好,備有飲用水,尤其在高溫天氣,為作業人員提供良好的施工生活環境。

8.2.8 審批後的方案、施工技術措施應及時向參加安裝的全體工作人員進行仔細的技術交底,做好交底記錄。

8.2.9 起重作業時,區域應作出警戒標誌,作業時必須有專職安全人員,實施監護,閑雜人員和圍觀人員要遠離安裝現場,不得影響操作人員的行走及操作通道。

8.2.10用於起吊工程的索具和材料必須是具有合格證的合格品,並經有關責任人員確認合格後方可用於起吊工作。

8.2.11 安裝現場要做到環境整潔,道路暢通,安全設施和安全器材齊全完好。

8.2.12 其它未盡事宜嚴格遵守項目部及建設單位等有關安全規定。

九、質量控製點

表9 壓縮機安裝工程質量控製點