新型軸基氣封裝置在中速磨煤機的應用與效果分析知識

新型軸基氣封裝置在中速磨煤機的應用與效果分析知識

1、引言

中速磨煤機一般用於正壓直吹式製粉係統,為了有效防止磨煤機內部熱風攜帶煤粉泄露至磨煤機外部汙染周邊環境,每台磨煤機都配有一定量的密封風配合現有軸基密封裝置使用以達到密封效果,降低磨煤機內部煤粉外泄致使周邊環境汙染的情況發生。原中速磨煤機設計的軸基密封裝置多由縫隙氣封、金屬調節片氣封等組成,該軸基密封裝置一旦發生泄露,將會形成惡性循環,嚴重時影響設備運行的安全性,同時該軸基密封裝置結構複雜,安裝調試工作難度大,極大的影響了設備的使用效率。隨著近年各種軸基密封裝置技術的不斷進步,一部分火電廠的中速磨煤機軸基密封裝置進行優化改造,即在原縫隙氣封的外側增加擋渣環,將原金屬調節片氣封更換為碳晶浮動密封環密封,以提高軸基密封的密封效果,降低金屬調節片對軸的磨損,但該軸基密封裝置的碳晶密封環具有種類參差不齊,品質高低不一,安裝精度要求高,維護成本高等缺點。本文以實際案例對原中速磨煤機設計的軸基密封裝置結構、工作原理進行深入刨析,通過自主設計改造原中速磨煤機設計的縫隙氣封裝置和金屬調節片氣封裝置,從而有效的降低中速磨煤機軸基氣封裝置的漏風、漏粉、噪音大等設計缺陷,進而提高密封風的使用效率,降低中速磨煤機日常維護成本,進一步提高中速磨煤機運行的可靠性和改善現場文明施工情況。

2、基本情況

廣東河源電廠2×600 MW工程超超臨界燃煤發電機組於2008年、2009年分別投產,鍋爐的製粉係統選用的是上海某碾磨特裝設備公司)生產的HP1003型碗式中速磨煤機、一次風正壓直吹式製粉係統,每台爐配備6台HP1003型碗式中速磨煤機,B-MCR工況下5台運行,1台備用,每台爐配備2台100%容量的9-26 No11.2D-7型離心式密封風機,B-MCR工況下1台運行,1台備用。

2.1 磨煤機

2.1.1 磨煤機工作原理

原煤自磨碗中心上方的落煤管落入旋轉的磨碗中央時在離心力的作用下連續不斷地向磨碗的邊緣移動,當通過磨輥與磨碗的狹窄間隙時煤被碾碎,熱一次風通過葉輪裝置斜向進入磨碗上部形成旋轉的氣流,在氣流的卷吸作用下將煤粉帶入磨煤機上部的分離器中,不合格的煤粉被分離後便直接回道磨碗上重新磨製。合格的煤粉通過煤粉均分器進入煤粉管道[1]。煤中難以破碎的雜物如鐵塊、石子煤等不能被氣流帶走,它們通過葉輪裝置落入磨碗下部的熱一次風空氣室中,磨碗下部對稱裝有四個刮板將雜物刮至石子煤箱中,由石子煤輸送刮板輸送至石子煤鬥。

2.1.2 磨煤機相關參數

廣東河源電廠2×600 MW工程超超臨界燃煤發電機組HP1003型碗式中速磨煤機額定出力54.9 t/h,設計煤種最大出力66 t/h,轉速33.01 rpm;電機功率560 Kw,電壓6 Kv,電流69.6 A,轉速977 rpm。

2.2 密封風機

2.2.1密封風機工作原理

密封風機將來自一次風機出口的冷空氣加壓,一般要求密封風與一次風差壓 大於1250 Pa[2]。由於製粉係統為正壓係統,極易造成泄露,因此密封風的作用一是在磨煤機縫隙氣封處形成一道高壓氣幕防止一次風粉外漏,汙染環境;二是將密封風引入磨輥頭實施正壓保護,防止煤粉進入磨輥總成損壞磨輥軸承[3];三是將密封風引入彈簧加載組件,防止煤粉進入發生磨損與堵塞[4]。 四是防止磨煤機內的熱一次風通過給煤機與落煤管間隙倒灌入給煤機,需提供給煤機密封風。若熱一次風攜帶煤粉進入給煤機,不僅會將皮帶埋沒,造成停車後再次啟動時發生過載跳閘,增加人工清理工作量,而且熱一次風還會加劇給煤機橡膠皮帶老化,甚至發生火災事故,磨煤機內部熱一次風逃逸,將大大降低製粉係統工作效率。

2.2.2密封風機相關參數

廣東河源電廠2×600 MW工程超超臨界燃煤發電機組密封風機為9-26 No11.2D-7型離心式風機,葉輪單側懸掛,流量42221 m3/h,轉速1450 rpm,全壓6382 Pa;電機功率132 Kw,電壓380 V,電流235 A,轉速1470 rpm。

2 HP型中速磨煤機軸基氣封裝置簡介

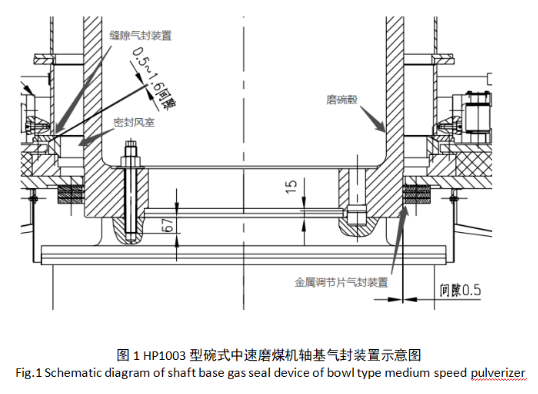

生產的HP1003型碗式中速磨煤機軸基氣封裝置由縫隙氣封裝置、金屬調節片氣封裝置和密封風室構成,如圖1所示,磨煤機軸基氣封裝置不僅是磨碗榖與側機體間的密封部件,而且是防止磨煤機內部密封風和石子煤泄露的密封裝置。磨煤機工作時熱一次風(約300 ℃)從熱一次風室通過並攜帶煤粉顆粒進入爐膛,設計上為防止熱一次風從縫隙氣封裝置處外溢,在此處鋪設2路壓力高於熱一次風風壓的密封風並在縫隙氣封裝置處形成密封氣環將熱一次風密封在磨煤機內部防止外溢,同時一小部分密封風從金屬調節片氣封裝置處外溢到周邊環境中[5]。

3.1縫隙氣封裝置

縫隙氣封裝置布置在磨煤機熱一次風室下部,其主要由內氣封環、縫隙氣封金屬調節片和下裙罩裝置等構成,通過調整縫隙氣封金屬調節片的厚度來實現下裙罩裝置和內氣封環間的縫隙氣封裝置的間隙調整,原廠設計的縫隙氣封裝置間隙控製在0.5-1.6 mm。

縫隙氣封裝置存在如下問題:一方麵設備長期運轉過程中,細小的石子煤等容易被擠壓進入縫隙氣封處並在此處不斷摩擦,內氣封表麵密封受損,導致縫隙氣封間隙不斷增大[6]。另一方麵縫隙氣封裝置間隙調整過程工作量大,作業空間狹小,調整難度高,作業人員勞動強度大。

縫隙氣封裝置的密封效果如果不好,會造成熱一次風從此處外溢至密封風室內,乃至外部的環境中,外溢的熱一次風一般會攜帶少量的灰塵或石子煤,當運行條件不良時,石子煤會自燃,不僅造成附近環境汙染,而且會使磨煤機周邊存在極大的火災隱患[7]。同時因軸基氣封裝置處密封風大量外泄,導致密封風母管壓力降低,造成磨煤機其他位置密封風無法保證有效密封風風壓,進而不利於彈簧加載組件、磨輥總成的穩定運行,降低磨煤機運行的安全性[8]。

3.2金屬調節片氣封裝置

金屬調節片氣封裝置為磨碗轂處間隙密封,該密封裝置采取3層6 mm高碳纖維成型環密封環和3層20 mm鋼板交疊布置,使用螺栓間隔懸掛固定[9]。利用高碳纖維成型環密封環與主軸中間形成微小的凹凸型迷宮結構,密封風在迷宮中受到一級一級的阻力,不至於快速泄露,高碳纖維成型環密封環與磨碗轂間隙控製在0.5 mm以內。

金屬調節片氣封裝置存在如下問題:一是磨碗榖長期運行時,高碳纖維成型環密封環發生變形後,軸基氣封裝置區域就會產生極高分貝的氣流哨聲;二是軸基金屬密封片不僅安裝複雜,調試難度大,維護工作量多,而且磨碗榖運行過程中金屬密封片易對軸造成磨損,修複時間長、難度大、成本高;三是軸基金屬密封片和磨碗榖與側機體有間隙,達不到完全密封效果,時常伴有石子煤或飛灰噴射,汙染環境。

隨著設備運轉,部分顆粒狀石子煤進入高碳纖維成型環密封環與磨碗轂之間,加速密封環和磨碗轂的表麵磨損,造成原定0.5 mm間隙不斷增大,從而導致密封風室泄壓,無法保證縫隙氣封裝置處密封風壓力,此處密封風壓力降低後無法對熱一次風室內的石子煤形成有效隔絕,導致石子煤進入縫隙氣封裝置處進一步加劇磨損,當軸基氣封裝置各間隙磨損達到一定程度時,密封風失去基本密封作用,大量的熱一次風和密封風混合風會從金屬調節片氣封裝置處逃逸,嚴重時影響進入磨煤機內部的熱一次風量,造成磨煤機出力降低、磨出口溫度達不到設定值、煤粉著火困難、磨煤機渣量增大等問題,進而造成磨煤機軸基氣封裝置處漏風、漏粉、噪音大、磨軸和設備運行不穩定、頻繁停機檢修等問題凸顯[10]。

3.3密封風室

密封風室內由熱一次風室內的縫隙氣封裝置下部和磨煤機外部金屬調節片氣封裝置上部共同構成,內部通有密封風,一部分密封風在縫隙氣封裝置處形成高壓環形空氣幕,防止熱一次風和石子煤泄露;一部分(少量)密封風在金屬調節片氣封裝置處溢出,這樣就可以起到防止熱一次風室中熱一次風和煤粉向外泄露的作用,進而極大的改善了磨煤機周圍環境和能源浪費[11]。

4、新型軸基氣封裝置簡介

近年來由於煤炭市場的變化,各電廠煤源不穩定、煤質下降、煤中矸石及雜鐵含量較多造成磨煤機工況惡劣。當前乃至相當一段時間內,電煤市場緊張,燃用劣質煤或摻混燃燒電廠不在少數,磨煤機實際工況偏離設計工況,在這種情況下石子煤自燃,軸基氣封裝置處噴射火星等問題頻繁出現,因此有效提升磨煤機軸基氣封裝置運行的可靠性為當前首要工作[12]。

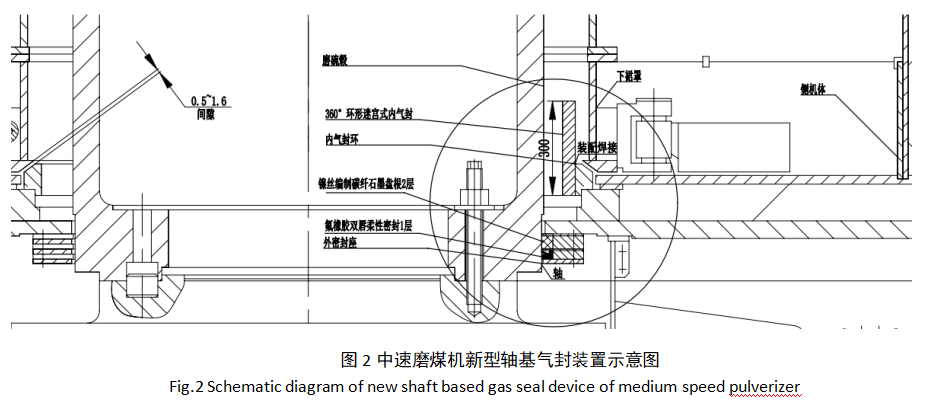

目前上重廠生產的HP型中速磨煤機受其自身設計的局限性,軸基氣封裝置處泄露始終是困擾同類型磨煤機的重大難題,因此盡快解決HP型中速磨煤機軸基氣封裝置泄露,彌補原產品設計中的不足,進一步提升磨煤機軸基氣封裝置的密封性能顯得尤為重要。本文介紹的中速磨煤機新型軸基氣封裝置分內、外兩部分,內氣封裝置結構為金屬弧形板焊接與裙罩裝置組成迷宮式密封,外氣封裝置由鎳絲編織碳纖維石墨盤根和氟橡膠雙唇柔性密封安裝在外密封座上構成接觸式密封,如圖2所示。利用迷宮式密封裝置的結構簡單、使用方便、工作可靠等優點[13],將高300 mm的360°弧形板焊接成迷宮密封式內氣封焊接在原內氣封環內側,整體加工保持同心,為便於現場焊接采用線切割均分為4個分體結構[14],磨碗榖運行過程中,內氣封裝置既不與磨碗榖摩擦,又能有效的防止石子煤進入氣密封室。外氣封裝置采用耐溫性、耐磨性、自潤滑性良好且摩擦係數低的1層成型鎳絲編織碳纖維石墨盤根和1層成型氟橡膠雙唇柔性密封與軸過盈配合[15],柔性密封處塗抹高溫潤滑脂,增加其潤滑性能,利用6件環形拚接外密封座恒力壓緊,拚接縫使用密封膠塗抹封閉,不僅能保證設備在運行過程中密封風、石子煤等近乎零泄露,降低設備周邊噪音,提高周邊環境清潔度,而且大幅度的減少了密封材料對軸的磨損,降低軸的維修成本,提升設備運行的可靠性。

5、新型軸基氣封裝置應用效果分析

廣東河源電廠於2020年11月#2機組大修期間對2E、2F磨煤機原軸基氣封裝置進行優化改造為新型軸基氣封裝置,軸基氣封裝置改造後,設備狀況得到大大改善,有效的解決了設備出廠設計中存在的缺陷。截止目前設備運行已1年有餘,使用效果得到有效保證,具體效果如下:

5.1 磨煤機軸基氣封裝置改造為迷宮式內氣封裝置和接觸式柔性軸基氣封裝置後,軸基氣封裝置處未出現過明顯漏風、漏粉、噴射火星等現象,泄漏量幾乎為零,如圖3所示,不僅現場安全文明生產得到顯著改善,同時消除了現場火災隱患。

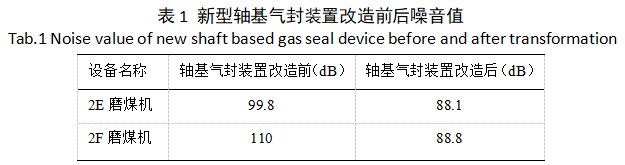

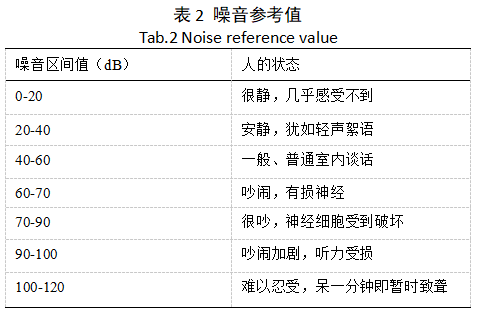

5.2 磨煤機軸基氣封裝置的金屬調節墊片外氣封裝置改造為接觸式柔性軸基氣封裝置後,使用SW-525型噪音測試儀測試2E、2F磨煤機軸基氣封裝置改造前後噪音數據,如表1所示,音量參考值如表2所示。軸基氣封裝置區域未見明顯高分貝的氣流哨聲,設備運行噪音明顯降低,切實改善了周邊作業人員的作業環境,確保周邊作業人員的職業健康。

5.3 磨煤機軸基氣封裝置改造後有效降低了密封風逃逸量,密封風逃逸量按照額定功率的3 %計算,密封風機功率為132 Kw,每天可節約廠用電量95.04 Kw,以每度電0.4元計算,年有效小時數係數按照0.8計算,每年可節約廠用電費用1.11萬元。每年每台磨煤機原軸基氣封裝置更換金屬調節墊片備件費用約0.8萬元、人工費約0.2萬元,磨煤機臨停期間帶來的風險損失忽略不計,2台機組12台磨煤機每年可節約總成本[1.11×2+12×(0.8+0.2)]萬元=14.22萬元。

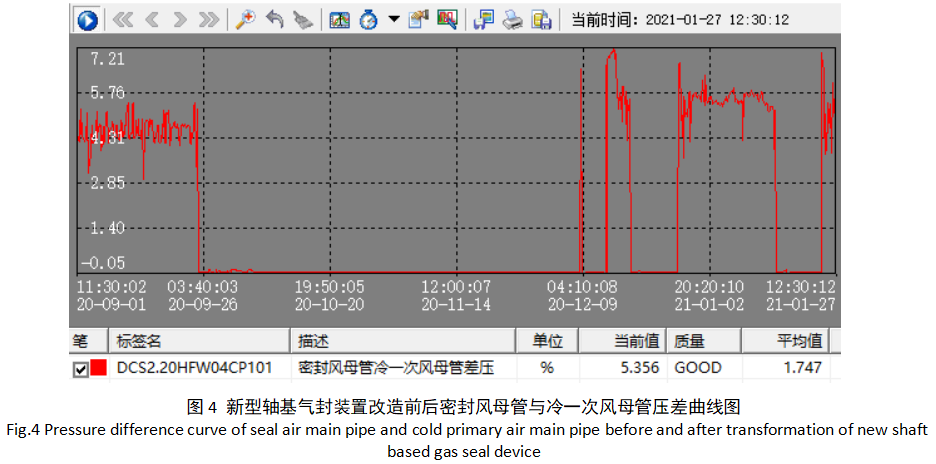

5.4 磨煤機軸基氣封裝置改造後,密封風母管與冷一次風母管壓差較之前有明顯提升約0.9 Kpa,如圖3所示,說明原來逃逸的密封風已被有效利用,保證了磨煤機密封風和熱一次風的壓差,不僅使密封風的效率得以顯著提升,對密封風風機的電耗降低起著重要作用,而且保證了彈簧加載組件、磨輥頭密封處密封風風壓的長期穩定,磨煤機彈簧加載組件和磨輥總成檢修次數明顯降低,彈簧加載組件的銅套和磨輥總成骨架油封使用壽命明顯延長,大大的降低了磨煤機檢修工作量,提高了磨煤機運行的可靠性。

5.5 2021年12月檢查新型軸基氣封裝置使用狀態,發現迷宮式內氣封裝置內部無任何石子煤殘留,且無明顯的磨損,接觸式柔性外氣封裝置的鎳絲編織碳纖維石墨盤根和氟橡膠雙唇柔性密封無明顯的磨損、變形,磨碗轂運行狀態穩定,無明顯磨損痕跡,改造效果顯著。

5.6 磨煤機新型軸基氣封裝置改造後,迷宮式內氣封裝置無需維護,更不需要作業人員進入熱一次風室進行維護,柔性接觸式外氣封裝置預估3年內無需更換柔性密封組件,且柔性組件更換方式簡單,更換難度低,大大的降低了磨煤機軸基氣封裝置的維護工作量和勞動強度。

5.7 磨煤機新型軸基氣封裝置改造後,磨煤機內部磨損有所下降,延長了磨煤機的檢修周期,降低了維修時的勞動強度,並且還能顯著改善製粉係統的運行工況,提高機組整體運行的可靠性。

6、結論

河源電廠HP型中速磨煤機應用新型軸基氣封裝置技術改造後,從根本上解決了河源電廠HP型中速磨煤機軸基氣封裝置處漏風、漏粉、磨軸、噪音大等問題,同時發現密封風機的密封風逃逸量明顯降低,密封風母管壓力顯著提升,節能效果明顯,進一步完善了製粉係統密封風係統的結構和使用性能。與國內同類型的中速磨煤機軸基氣封裝置技術改造相比,該技術改造方案結構簡單,易於實施,投資少,密封效果優於傳統金屬調節墊片密封和碳精浮動環密封,極大的改善了現場文明生產情況,對設備本身無需太大改動,減輕了現場施工的勞動強度,改造後磨煤機運行狀態穩定,間接經濟效益顯著。但新型軸基氣封裝置所用的柔性密封組件預期使用壽命為3年,柔性密封組件的材質選擇仍有很大的進步空間,從而有效延長柔性密封組件的使用壽命,進一步降低新型軸基氣封裝置的日常維護成本。新型軸基氣封裝置技術改造實施後運行至今,未發生過明顯的質量問題和安全隱患,有效的改善了中速磨煤機的運行工況,提高了設備運行的經濟性,技術改造達到預期效果,同時針對同類型中速磨煤機軸基氣封裝置存在的相關問題具有較高的借鑒意義和推廣應用價值。