機組循環水泵出口液控蝶閥常見故障分析及處理知識

機組循環水泵出口液控蝶閥常見故障分析及處理

引言

WHY-Q係列液控蝶閥是循環水係統的主要設備之一,它的可靠與否關係著循環水係統的安全與穩定,而循環水係統的運行狀況直接影響著機組的真空品質和汽輪機效率,嚴重故障時可直接導致機組跳閘[1]。河源電廠2×600MW燃煤機組配備有4台立式循環水泵,水泵出口各對應設置1台型號為2200D×7K41X-6Q蓄能罐式液控緩閉止回蝶閥。液控蝶閥是通過控製邏輯實現閥門的開關角度、速率大小等動作來消除循環水係統潛在水錘對管網的破壞以及水泵倒轉[2]。液控蝶閥主要由蝶閥本體、傳動裝置、液壓機構和電氣控製部分等組成,在使用和維護過程中,各組成部分都曾發生了不同形式的故障現象,尤其是液壓機構部分,多次出現油壓異常、漏油、蝶閥拒動等情況,本文根據液壓係統故障現象仔細分析缺陷原因,優化檢修工藝,及時解體檢查更換損壞件,避免了缺陷擴大。

1、液壓係統動作原理介紹

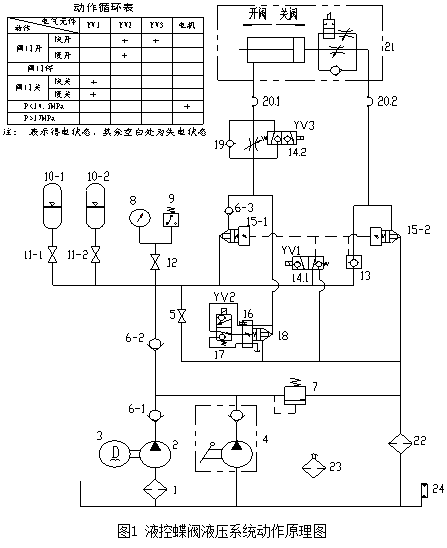

河源電廠循環水泵出口液控蝶閥液壓係統是由液壓模塊、油泵、KW10-A係列電磁閥、二通插裝閥、ERQ-300係列液控單向閥、GKC-TR係列蓄能器、液壓活塞缸以及液壓膠管等組成,通過邏輯設定,係統獲得“開/關閥”操作指令後相應電磁閥帶電,二通插裝閥油路接通或關閉,液壓油流入或流出活塞缸前後腔室使活塞杆動作,進而帶動蝶閥蝶板旋轉,完成蝶閥的開關操作。具體動作原理如圖1所示,以下分析將以本圖中部件編號為依據。

係統油壓小於設定壓力14.5MPa且油泵設置在自動狀態,電動油泵2會自動啟動,給係統充壓,直至係統油壓大於設定壓力17.0MPa。係統油壓隻有在設定壓力範圍內蝶閥才可以正常開關,否則無法操作或操作時間將會變長或縮短。手搖泵4是電動泵的並聯設備,由於容積排量較小,且受操作人的動作幅度、搖動頻率所限,無法在短時間內給液壓係統充至合格壓力,因此隻能在液壓係統調試階段或檢修後係統恢複階段試驗使用,實現蝶閥小角度開關,不能作為蝶閥全行程開關操作的動力源。

1.1 閥門開啟

液壓係統收到“開閥”指令後電磁閥YV2帶電,壓力油經液控單向閥13、高壓膠管進入擺動油缸的無杆腔,推動活塞杆伸長,以使蝶閥蝶板旋轉,回油則從油缸的有杆腔排出,經調速閥、電磁換向閥YV2流回油箱,實現開閥動作。若電磁閥YV3也同時帶電,回油通道上將多了一條與調速閥並聯的油路,回油流量增大,實現蝶閥快開動作。

1.2 閥門關閉

液壓係統收到“關閥”指令後電磁閥YV1帶電,插裝閥15-1和15-2背部的壓力油泄掉,在彈簧力的作用下使其打開,壓力油將經插裝閥15-1、單向閥6-3、單向閥19和調速閥、高壓膠管進入擺動油缸的有杆腔,推動活塞杆退回,以使蝶閥蝶板旋轉,回油則從油缸的無杆腔排出,經插裝閥15-2流回油箱,實現關閥動作。調整油缸尾端的角度、速度調節杆,可以調整液壓油進入無杆腔接近蝶閥完全關閉階段的流量,實現活塞杆完全退回時的速率,從而實現調整關閥整體時間、蝶閥蝶板靠近蝶閥閥座密封麵的接觸時間等功能。

1.3 蝶閥中停

原則上蝶閥在正常使用過程中不可以中停,以保持循環水泵運行時循環水通道暢通,避免循泵關閥或部分關閥狀態運行時汽蝕、振動情況的發生,因此DCS操作界麵上無“中停”指令按鈕。在就地控製櫃麵板上“停”按鍵可以使蝶閥停在任一開度,但僅用於就地調試。

2、故障現象、分析及處理措施

在長年的液控蝶閥檢修維護過程中,曾遇到過不同情況的故障現象,經多角度分析後逐一排查缺陷原因,有針對性地分別處理,最終解決了各種問題,積累了一定的蝶閥維修經驗,現分門別類總結如下:

2.1 油壓異常

2.1.1係統不保壓

液壓油係統出現最多的故障就是不保壓。蝶閥無任何操作的情況下,液壓油站油泵啟動間隔一般為4-6天,時間較長時可達22天,低於4小時則視為係統不保壓。YB-N46抗磨液壓油有一定黏度,油泵頻繁啟停會導致油溫緩慢上升,由於液壓油係統沒有設置換熱器,如果熱量不能及時被周圍環境帶走,油溫就會持續上升。2#循泵出口液控蝶閥油站曾發生過油溫上升至80℃以上的情況,液位計24為硬質塑料材質,受熱後會變形,導致險些破損漏油。而液壓模塊內一些密封件受熱損壞,保壓性能會進一步降低,引起惡性循環。

係統不保壓的主要原因是:⑴O型圈表麵被高壓、高速油流衝刷致強度下降,損壞後形成缺口,從該處泄漏;⑵O型圈長時間使用會老化,致使韌性下降,受熱致強度不足,損壞後缺口處泄漏;⑶安裝工藝差,O型圈沒安裝到位、壓偏或破損等原因造成泄漏。

插裝閥密封圈損壞會出現內漏,保壓時間與內漏量有直接關係。當出現係統不保壓的情況時,必須及時更換新密封圈,避免已損壞的O型圈缺口進一步擴大,保壓時間變短。解體可見密封件損壞,見圖2解體照片,插裝閥上的O型圈、開口墊都存在不同程度的缺口,必須及時更換。

2.1.2油壓緩慢上升

3#循環水泵出口液控蝶閥最初沒有把油站油壓遠傳至DCS係統,運行人員無法隨時查看液控蝶閥油壓,考慮到循環水係統的重要性,熱控專業曾針對此進行了技術改造,把該閥液壓係統油壓遠傳至集控室監測。通過分析運行曲線,發現油壓每天有規律地緩慢上升,規律性與周圍環境溫度波動情況相符。經仔細觀察發現,油站靠近窗戶,下午15:00左右陽光會直射蓄能器,導致皮囊內的氮氣受太陽輻射熱後膨脹,油壓有規律地上升,最高上升至19.2MPa,發現後及時通過泄壓閥5泄至15.0MPa左右。用一塊濕布覆蓋蓄能器殼體後短時間內油壓就會有所降低,進一步印證了以上分析。蓄能器內氮氣可作為理想氣體進行分析,液壓係統不存在內漏情況,比體積幾乎保持不變,因此可看作定容過程,初、終參數間的關係可根據

例如,某天蓄能器溫度20℃時油壓為16.5MPa,陽光直射時蓄能器溫度45℃,即

氮氣初始參數為:

氮氣終參數

根據定容過程熱力方程式,可以計算出

超過安全壓力17.5MPa,必須及時泄壓至安全範圍內。

根據以上分析,在附近窗戶上安裝防紅外線窗簾後,盡管油壓也會緩慢上升,但避免了陽光直射,油壓也幾乎不會出現超壓的情況。

2.1.3啟泵時油壓頻繁波動

由於液壓係統容量較小,電動油泵的體積排量相對較大,若蓄能器出口隔離閥11-1、11-2在沒有打開或者沒有完全打開的情況下,油泵啟動後油壓會快速達到停泵設定壓力17.0MPa,逆止閥6-1、6-2還沒來得及關閉油壓就泄至啟泵設定壓力14.5MPa,於是油泵又會自動啟動,如此出現頻繁啟泵的情況;蓄能器皮囊內氮氣正常壓力範圍是8~9MPa,若蓄能器皮囊破損、充氮螺栓未關到位,或者皮囊內氮氣壓力充盈不足,同樣會出現上述電動油泵頻繁啟停的情況。緩慢開啟蓄能器出口隔離閥直至全開;或更換新皮囊,重新充氮壓力至正常範圍後鎖緊內六角螺栓。

另外,安全泄壓閥7不回位或卸載壓力設置值低於油泵自啟壓力,液壓油會從該處泄掉,油泵頻繁啟動補壓。因此,需要解體查看安全閥內是否有異物卡澀或彈簧損壞致使其不回位;或者重新校驗整定安全閥起座/回座壓力後回裝。

2.1.4 油泵加載時間長

由於液壓係統較小,油泵初次投入時一般90秒左右就可以加載到停泵壓力17.0MPa,若加載時間超過2分鍾,則判斷為油泵不起壓。故障原因可能是:電機反轉,電機接線調相後即可解決;泵出口接頭位於油箱內靠近頂部,如果接頭鬆動或者O型圈損壞導致的漏油是無法看到的,需仔細排查才可確認,重新緊固接頭或更換O型圈即可。

2.2漏油

2.2.1內漏

在液壓係統內竄油,導致不保壓或閥門誤動,稱為內漏。

造成內漏的原因有多種,如密封件損壞、動作部位有異物致卡澀、部件損壞等。油站液壓模塊部件較多,每個部件都需要配置質量合格的密封件才能正常工作。若尺寸較大,安裝過程中容易損壞,造成閥門內漏,保壓性能降低,或插裝閥無法動作,最終蝶閥拒動;若尺寸較小,會造成插裝閥不嚴密,起不到密封效果;若材質不耐油,會降低密封件的使用壽命,O型圈損壞後造成插裝閥內漏。河源電廠在檢修過程中曾使用規格不合適的O型圈,如插裝閥閥芯標準O型圈尺寸為φ17×2.65mm,而錯誤地使用φ17×2.8mm,導致插裝閥回裝時即被平行切開一個厚度σ0.30mm左右的膠圈。

電動油泵反轉是係統內漏的另一種典型情況,單向閥6-1和6-2若同時內漏會使蓄能器油從電動油泵回流至油箱,使泵轉動。

處理措施:定期過濾液壓油,定期取樣化驗,油質不合格的情況下更換新油,保持油質潔淨,避免雜物卡澀;使用標準規格、合適材質的密封件;當出現內漏狀況時,及時解體故障部件進行檢修,清理異物,更換密封件。

2.2.2外漏

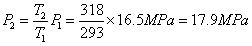

外漏缺陷現象明顯,可直觀地發現故障部位、損壞部件。河源電廠4台液控蝶閥近幾年曾發生外漏的情況如下:

2.3蝶閥拒動

在係統帶電油壓正常建立的前提下,操作人員發出“開閥/關閥”指令後,蝶閥不動作或者動作緩慢,稱為蝶閥拒動。若開閥操作中拒動,會導致泵憋壓運行;若關閥操作中拒動,會使循環水係統水壓下降,循環水泵跳閘,機組循環水中斷跳閘[4],循環水泵停運後循環水倒流回前池,泵倒轉,並且衝擊泵前旋轉濾網,造成循環水泵或旋轉濾網損壞,必須極力避免。

發現蝶閥拒動,首先應排除電氣、熱控通訊故障,其次再查找機械方麵,拒動的原因主要是由於油路不通或不暢。邏輯上設定:循泵啟動後該閥5秒內不會聯開,係統將發出跳泵指令;循泵停止後3秒內不會聯關,係統將發出故障報警。

2.3.1蝶閥不動作

拒動的根本原因是油路不通,液壓缸活塞兩端沒有液壓油流入、流出。電氣係統接到蝶閥開關指令後相關電磁閥應帶電,若電磁閥正常帶電後油路仍不通,則要檢查控製模塊上電磁閥機械部分是否卡澀或磨損,清洗後仍不正常,則需解體檢查或更換新件。

2.3.2蝶閥動作緩慢

動作緩慢的根本原因是油路流動但不暢,液壓缸活塞兩端盡管有液壓油流動,但流量較小,無法在蝶閥廠家規定的時間(30~80秒)內完成開關閥行程。油路不暢的原因包括:

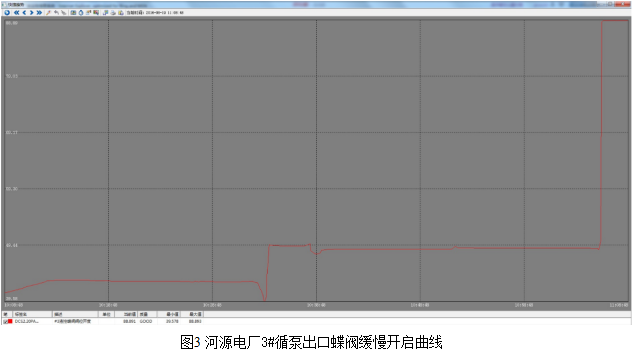

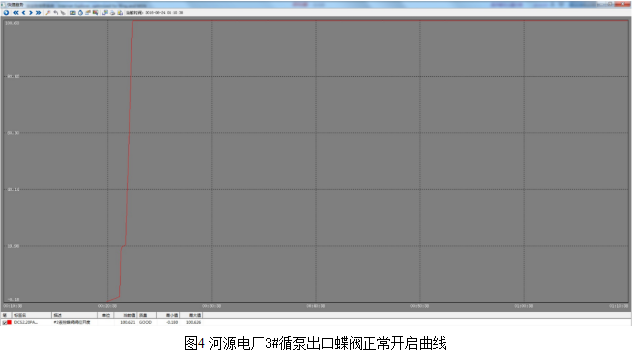

⑴與單向閥19和電磁閥YV3並聯的調速閥調整開度過小會導致油路不暢,完全關閉時可導致蝶閥無法執行開閥指令。如果蝶閥可以正常關閉而開啟緩慢,可以確定為調速閥開度過小或閥芯卡有異物的原因。2016年8月,河源電廠3#循泵出口蝶閥曾經發生過開閥特別緩慢的情況,開啟曲線見圖3,該閥開度從39.5%開至89%共用時1個小時的時間,多次調整調速閥開度,仍無法解決蝶閥正常開啟的問題,懷疑調速閥內有異物卡住致使油流不暢。解體調速閥,發現其閥芯內卡住一條細細的聚四氟線,為開口墊切下的部分,清除後回裝,重新調整調速閥開度,3#蝶閥可以開啟正常,全行程開啟時間為52秒,開啟曲線見圖4。

⑵電磁閥機械部分卡澀,導致電磁線圈盡管帶電但銜鐵動作不到位,致使油路不暢,蝶閥動作緩慢。YV1卡澀會延長蝶閥關閉時間,YV2和YV3卡澀會延長蝶閥開啟時間。2015年11月,河源電廠1#循泵出口蝶閥曾經發生過關閥特別緩慢的情況(開閥時間在5分鍾以上),經檢修結果排查,發現電磁閥YV1內彈簧處卡住一條細細的聚四氟線,為開口墊切下的部分,清除後回裝,蝶閥可以正常關閉。

⑶液壓缸尾端的角度、速度調節杆調整不當,會適當減小開關閥時間。液壓缸內部構造見圖5。

調整油缸尾端的角度、速度調節杆,可以調整液壓油進入無杆腔接近蝶閥完全關閉階段的流量,實現活塞杆完全退回時的速率,從而實現調整關閥整體時間、蝶閥蝶板靠近蝶閥閥座密封麵的接觸時間等功能。調整杆完全關閉或打開,不會導致液壓缸腔室無法進出油量,它隻會影響開關閥初始階段的速率。2019.12.15,1#液控蝶閥曾發生過關閥時間205秒的現象,懷疑油缸尾端速度調節杆回油調整閥處堵塞,增大調整閥開度,再次開關蝶閥,用較大流量的液壓油衝洗後重新調節調整閥開度,關閥時間重新縮短至45秒左右。

2.4蝶閥偷開

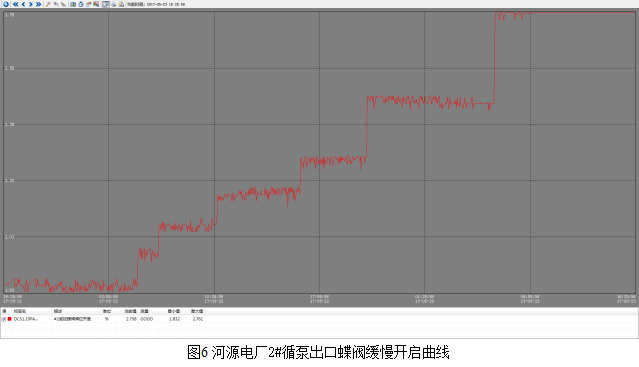

蝶閥自動緩慢開啟,稱為閥門偷開。由於偷開的持續時間較長,運行人員很難發現係統設備異常,但一旦蝶閥開啟一定開度,將會造成循環水倒流,偷開的蝶閥對應循環水泵倒轉,引起葉輪止退鎖母鬆動甚至葉輪脫落的危險,蝶閥開度較大時最直接的影響就是循環水係統壓力降低,影響冷卻效果,機組經濟性降低,嚴重時凝汽器真空不符合要求而導致機組跳閘的事故。2017年5月,河源電廠2#循泵出口液控蝶閥曾發生過蝶閥偷開的情況,開啟曲線見圖6,從開度1.83%緩慢開至2.76%用時35個小時(注:1#機組檢修中,1#、2#循泵都處於停運狀態)。

蝶閥偷開是因為油缸有杆腔內的油緩慢流回油箱的緣故,缺陷原因可能是下麵幾種情況中的一種或幾種:

⑴電磁閥YV2失電狀態下內漏。電磁閥機械部分卡有異物會造成內漏,在檢修維護過程中曾多次解體電磁閥,發現彈簧處有異物卡住的情況。

⑵液壓缸活塞環有杆腔與無杆腔之間竄油。活塞環縱向麵卡有異物,或者縱向麵有貫通損傷缺口,或者液壓缸壁麵上有縱向麵貫通溝槽,蝶閥蝶板前後壓力波動使液壓缸活塞杆受力波動,進而就會使有杆腔內的液壓油緩慢流向無杆腔內,造成活塞杆緩慢伸長,蝶閥偷開情況的發生。

3、檢修優化

檢修質量是保證設備穩定運行的前提,在多年的維護過程中,逐步優化檢修工藝,細化檢修過程,使液控蝶閥各個部件出現故障的間隔逐漸加大,具體措施包括:

⑴設備廠家加工時在所有插裝閥的閥座安裝孔端麵處都沒有倒角,導致安裝閥座時端麵很容易切削O型圈和開口墊。用手持式內磨機打磨出倒角後,再進行安裝插裝閥閥座就變得很容易,且不會出現密封件在安裝過程中被切削情況的發生。

⑵在安裝插裝閥及其蓋板時在O型圈安裝的溝槽內塗抹凡士林,避免安裝過程中密封件脫落。

⑶用合適的拉杆螺栓慢慢推壓安裝部件,平行安裝,避免斜切密封件。

⑶單向閥6-1、6-2、6-3以及插裝閥15-1同時內漏。此情況會伴隨電動油泵反轉現象。

⑷單向閥6-3、插裝閥15-1內漏,同時蓄能器緩慢泄漏氮氣。有杆腔內的油緩慢流至蓄能器,造成蝶閥偷開。

液壓缸活塞環的情況較難檢查,需從較為容易檢查的部件查起,逐個排除。經排查,最終發現圖5中2#循泵出口液控蝶閥偷開的缺陷原因是液壓缸底部內壁麵上有縱向貫通溝槽,更換新液壓缸後故障排除。

4、結語

文章從液控蝶閥動作原理著手,結合係統故障現象(如油壓異常、蝶閥拒動、閥門偷開等),分析可能造成設備缺陷的原因,有針對性地解體檢修某個或某些部件,避免過度拆檢或檢查不到位而留下缺陷複發隱患。總結多年檢修蝶閥液壓係統的經驗,分類整理,優化檢修。