噴煤給煤機皮帶秤係統故障分析

噴煤給煤機皮帶秤係統故障分析

1.前言

高爐噴煤係統是煉鐵的主要附屬設備,該係統主要將原煤經過磨碎和幹燥製成煤粉,再將煤粉通過壓縮空氣輸送至高爐風口,參與高爐冶煉過程。給煤機位於原煤倉下麵,用於向磨煤機提供原煤。給煤機有鏈輪、鏈條和殼體組成。鏈條由電動機通過減速器驅動。生產過程中,需要準確調節鏈條運行速度,並且能發送斷煤信號。本文主要介紹給煤機的電氣組成及故障處理。

2.噴煤給煤機係統工作原理及電氣接線

目前煉鐵廠西區噴煤製粉A磨和B磨使用北京奧特曼克公司生產的稱重式給煤機進行磨機給煤。整個稱重給煤係統主要由封閉式的稱重給煤機(機械部分)、AW2105給料機控製器和變頻器控製箱3個主要部分及控製、信號電纜組成。下麵我就將這三個主要部分逐一進行說明。

2.1稱重給煤機

給煤機總體分為給煤係統、清掃係統及內部照明設施等。給煤係統有輸送機電機、給煤皮帶、載荷傳感器、速度傳感器、防偏開關組成。清掃係統有清掃電機、清掃皮帶、清掃鏈檢測組成。另外在出煤口設有堵煤開關。

檢測過程中粗煤粉由如煤口進入掉落輸送機皮帶,由控製箱內變頻器控製輸送機電機按一定速率轉動並帶動皮帶,皮帶上的粗煤粉經過載荷傳感器進行載荷檢測。速度傳感器隨時檢測皮帶轉速,給煤機同時將載荷重量和轉速傳回AW2105給料機控製器。經過計算得出給煤量。再由給料機控製器給出信號控製變頻器調整輸送機電機轉速對給煤量進行控製。

清掃電機定時啟動對給煤機內部進行清理,防止粗煤粉卡堵給煤機。清掃電機勻速轉動並由清掃鏈檢測隨時檢測,一旦停止或出現轉速不足立即發出清掃斷鏈報警。

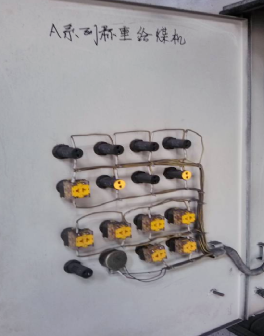

2.2稱重給煤機控製箱

控製箱內部由上到下分別為變頻器、電源、控製電路、聯鎖裝置及接線短子組成。箱門設有電源指示、堵煤、跑偏、斷鏈報警、給煤機、清掃的起、停控製和遠程、就地轉換。主要用來控製給煤機起停和各類報警控製。

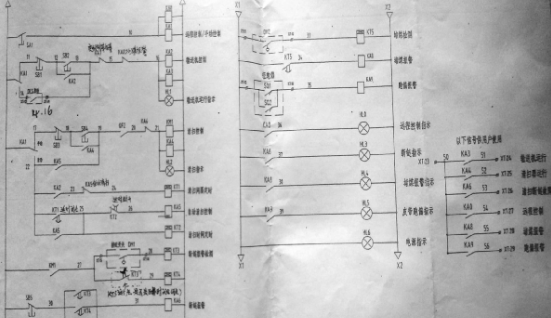

電氣原理圖見下圖。

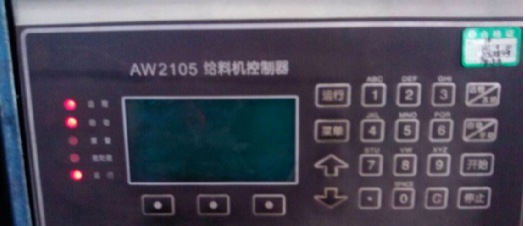

2.3 AW2105給料機控製器

給料機控製器主要作用是對給煤機傳回的載荷信號和皮帶轉速信號進行計算。將計算結果與給定信號進行比對輸出控製信號,控製給煤機電機轉速從而控製給煤量。

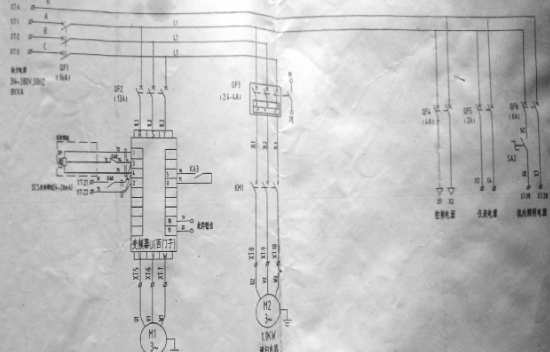

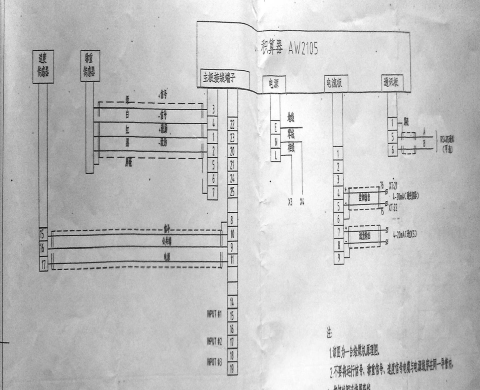

AW2105給料機控製器接入了稱重傳感器、速度傳感器、電源、控製輸出和流量輸出。

給料控製器接線圖如下。

3.給煤機係統常見故障及處理

通過對投產以來給煤機係統出現的故障加以整理和總結,主要有以下幾個方麵。

3.1 速度傳感器故障

3.1.1故障現象

稱重給煤機出現無稱重顯示,飛車或速度慢

3.1.2故障分析:

⑴稱重顯示儀有無虛接現象,參數是否正常,主板、反饋板是否正常

⑵線路虛接、脫焊、接地、斷路,插頭鬆動現象

⑶稱重傳感器有無故障

⑷速度傳感器有無故障

3.1.3故障排查:

⑴主板、反饋板接頭無脫落現象,參數正常

⑵稱重傳感器正常

⑶線路無虛接、斷路、接地現象

⑷速度傳感器無輸出信號

3.1.4故障處理:

通過對設備的分析排查,發現原因是由於速度傳感器無輸出信號而產生的故障,經過更換速度傳感器後稱值恢複正常。

3.1.5改進措施:

通過此類事故乐鱼官网認真進行總結,經對此對其進行整改,以防止此類事故的發生。

1)強化點檢,超前維護預知;

2)對主板、反饋板接頭進行檢查,確認無虛接等隱患;

3)對速度傳感器安裝方式進行改造,將速度傳感器移出給煤機,采用軟連接方式固定。

3.2控製器輸出故障

3.2.1故障現象:給煤機速度跑最大,滿負荷運行

3.2.2故障分析:

⑴PLC模塊輸出值是否正常

⑵控製器給定、反饋信號是否正常

⑶變頻器有無報警提示,給定信號是否正常

⑷速度傳感器有無故障(如速度傳感器損壞,檢測不到速度,皮帶運行最快)

⑸稱重傳感器有無故障(如稱重傳感器損壞,檢測不到速度,皮帶運行最快)

⑹秤鬥下料異常(卡料)

3.2.3故障排查

⑴PLC模塊輸出值與給定值一致(定期校稱)

⑵控製器給定信號正常,輸出值20mA(最大值),判斷為控製器信號處理部分故障,更換信號板

3.2.4 改進措施

取消稱重顯示儀對電機控製,僅作為稱重顯示和累計使用。減少中間環節,一旦儀表發生故障,不會直接導致給煤機停轉。

4.總結

通過對噴煤稱重給煤機電氣係統工作原理及故障現象的學習,維護人員的技術水平取得了較大的提高,基本具備處理常規故障的能力。此外通過對給煤機電氣係統的改造,包括速度傳感器安裝方式改造、給煤機控製方式優化等很大程度上降低了設備故障率且減少了備件的消耗。

5.結束語

在電氣技術日新月異發展的時代,作為電氣工作者,乐鱼官网要不斷學習專業知識,提高知識儲備,當在生產維護中遇到問題後,要開動大腦,積極提出處理和整改方案,不斷優化設備控製,提高設備穩定程度,為生產運行的穩定創造良好的設備條件。