燒結機配料設備電氣故障分析總結

燒結機配料設備電氣故障分析總結

1.前言

煉鐵事業部1#燒結機是鋼鐵廠首個360㎡燒結機,2007年投產以來,日產燒結礦9000噸 綜合返礦率12-15%,是鋼鐵廠釩鈦冶煉技術大型化、現代化發展進步的一個豐碑。2019年以來,公司提出“以高爐為中心,以釩定鋼”的指導思想,而燒結機作為高爐生產重要原料—燒結礦的生產產線,其成品礦的數量與質量對高爐生產穩定有著重要意義。

配料環節作為燒結係統第一個工藝流程,其配比能否準確執行,對後續燒結工藝的進行有著至關重要的作用。確保配料整體設備穩定,需要對其設備組成及控製原理進行深入研究。

2.配料電氣設備組成及概述

配料係統,共有料鬥14個,分別承載 鐵精粉、生石灰、除塵灰、煤粉及返礦。不同原料通過圓盤給料機、螺旋給料機、拖料皮帶機、星型給料機等可調速設備經過重量檢測環節放置到配一皮帶機,運至混料環節進行充分混合。

具體設備原料及負載見下表:

部分料重經過工藝秤檢測,反饋至燒結機PLC通過與設定值進行比較,控製調速裝置輸出,以達到工藝設定值。

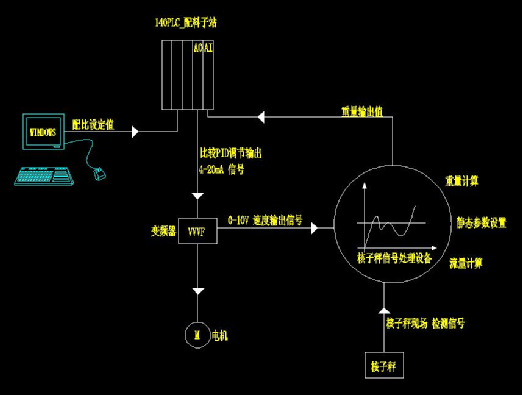

另一部分料重,通過核子秤進行檢測,經過核子秤設備運算輸出重量值,反饋至燒結機PLC通過與設定值進行比較,控製調速裝置輸出,以達到工藝設定值。

以核子秤檢測設備為例,其控製原理見下圖

上位機,配料設備分頁見下圖:

3.配料係統出現的問題分析以及改進措施

通過對投產以來配料係統逐年出現的故障加以整理和總結,主要有以下幾個方麵。

3.1 變頻器故障(過載/過流)

3.1.1故障現象

1長時間重量檢測反饋小於設定值。

2 變頻跳車,報過流故障/過載故障。

3 電機機體明顯發熱。

3.12處理過程

1檢查傳動機械部位,是否有卡死現象。

2 測量電機,判斷電機是否異常。

3 變頻裝置複位操作。

3.1.3原因分析

1#燒結機煆燒含釩鐵礦,其原料粘性較大,且料鬥中有塊狀原料存在,導致設備機械卡死,變頻過載跳車。

3.1.4改進措施

1.增加崗位人員巡檢頻次,發現塊狀原料及時清理。

2優化變頻參數,保證過載跳車的靈敏度,避免出現電機燒毀的現象。

3.2 自動布料條件下,變頻裝置不調速

3.2.1故障現象

在上位機選擇全自動條件下,料鬥調速裝置不根據實際需要進行速度調節輸出

3.2.2處理過程

因此處設備涉及兩個維護單位界麵劃分及配合問題,我單位以排除法為主進行故障判斷

1.選擇手動操作模式,啟動設備,通過電位計調速,判斷裝置及裝置手動回路是否正常。

2.選擇半自動模式,啟動設備,通過上位機調速,判斷自動回路是否正常。

3.測量裝置0-10V速度信號輸出是否正常。

4.配合質量計量部查看核子秤輸出信號是否正常。

3.2.3原因分析

係統采用閉環調節,任一環節出現問題均會導致係統異常,需要多方配合排查。

3.2.4 改進措施

1 定周期更換控製回路信號繼電器。

2 變頻裝置定周期除塵。

3 .PLC輸出繼電器跨接備用點使用,以保證輸出穩定。

3.3螺旋電機故障

3.3.1 故障現象

7#螺旋運行中,突然停機。電氣人員檢查發現變頻報電機過載(OVERLOAD)故障。且電機機身明顯發熱。

3.3.2 處理過程

1,裝置複位,嚐試啟動,啟動失敗。

2.現場檢查電機,發現機身發熱嚴重,(70℃+)

3 打開電機接線盒 有明顯焦糊味飄出 測量電機確認燒毀

4 更換備用電機同時機械方檢查減速機及負載

5 上電試車 正常

3.3.3 原因分析

1)通過遙測電機,確認電機燒毀。

2)機械方麵盤車,未盤動。拆接減速機—螺旋聯軸器,確認減速機內部卡死

綜合結果判定:因減速機異常卡死,至電機負載增大。變頻器未因電流異常增高而產生故障跳車信號,至電機最終燒毀

3.3.4 改進措施

1)優化變頻參數,以保證電機過流跳車的靈敏度。

2)製定電機更換保養周期1年,保證電機運轉在使用效期內,降低電機故障率。

4.改進效果

通過一係列整改措施,尤其是利用1#機檢修機會對過周期使用的輸出繼電器、信號繼電器換型換新後,配料係統綜合故障率大幅度降低。為燒結機穩定運行創造了條件。另一方麵降低了維護費用,減少了維護人員的工作量,便於維護人員將更大的精力投入到燒結其他係統上,從而為燒結穩定運行創造更好的條件。